Bekerja di ketinggian selalu menyimpan risiko, dan lifeline menjadi salah satu sistem keselamatan vital yang dirancang untuk melindungi pekerja dari potensi jatuh. Namun, secanggih apa pun sistemnya, keamanan lifeline tidak bisa dijamin tanpa proses rikas uji yang ketat dan teratur. Proses ini krusial untuk memastikan bahwa setiap komponen lifeline berfungsi optimal, memberikan perlindungan maksimal, dan mematuhi standar keselamatan yang berlaku.

Pengantar Riksa Uji Lifeline

Riksa uji lifeline adalah serangkaian proses inspeksi dan pengujian yang sistematis terhadap sistem penahan jatuh, memastikan komponennya berfungsi dengan baik dan aman untuk digunakan. Ini bukan hanya formalitas, melainkan investasi penting untuk meminimalkan risiko kecelakaan kerja dan melindungi nyawa di lingkungan kerja berisiko tinggi.

Safety lifeline

Safety lifeline merupakan sistem pengaman berupa tali atau kabel yang dirancang untuk melindungi pekerja saat beraktivitas di ketinggian. Sistem ini bekerja dengan menghubungkan sabuk pengaman pekerja ke jalur tali yang terpasang pada titik jangkar, sehingga apabila terjadi terpeleset atau kehilangan keseimbangan, lifeline akan menahan dan mencegah pekerja jatuh ke bawah.

Definisi dan Pentingnya Lifeline

Lifeline adalah komponen esensial dalam sistem penahan jatuh personal (PFAS) yang dirancang untuk menahan seorang pekerja jika terjadi jatuh. Sistem ini biasanya terdiri dari tali, kabel, atau rel yang terhubung ke titik angkur, dan berfungsi sebagai jalur aman yang memungkinkan pekerja bergerak di area kerja ketinggian sambil tetap terlindungi dari risiko jatuh. Pentingnya lifeline terletak pada kemampuannya untuk menghentikan jatuh sebelum pekerja mencapai tanah atau permukaan yang lebih rendah, sekaligus meminimalkan gaya kejut yang diterima tubuh. Tanpa lifeline yang berfungsi dengan baik, risiko cedera serius atau kematian akibat jatuh dari ketinggian akan meningkat drastis.

Tujuan Riksa Uji Lifeline

Tujuan utama riksa uji lifeline adalah untuk memverifikasi integritas struktural dan fungsional dari seluruh sistem lifeline. Proses ini bertujuan untuk mengidentifikasi potensi kelemahan, kerusakan, atau cacat yang mungkin tidak terlihat secara kasat mata, namun dapat membahayakan keselamatan pekerja. Dengan melakukan riksa uji secara berkala, perusahaan dapat memastikan bahwa lifeline akan mampu menahan beban jatuh sesuai dengan spesifikasinya, memberikan keyakinan bahwa sistem keselamatan ini dapat diandalkan dalam situasi darurat. Selain itu, riksa uji juga bertujuan untuk memastikan kepatuhan terhadap regulasi keselamatan kerja yang berlaku.

Dasar Hukum dan Standar yang Relevan

Pelaksanaan riksa uji lifeline tidak hanya didasari oleh kebutuhan praktis akan keselamatan, tetapi juga diatur oleh dasar hukum dan standar keselamatan kerja yang ketat. Di Indonesia, peraturan seperti Peraturan Menteri Tenaga Kerja (Permenaker) No. 9 Tahun 2016 tentang Keselamatan dan Kesehatan Kerja dalam Pekerjaan di Ketinggian menjadi acuan utama. Standar internasional seperti OSHA (Occupational Safety and Health Administration) di Amerika Serikat, ANSI (American National Standards Institute), dan standar Eropa (EN) juga sering dijadikan referensi untuk memastikan praktik riksa uji yang komprehensif dan sesuai dengan praktik terbaik global. Kepatuhan terhadap standar ini sangat penting untuk memastikan legalitas operasional dan menjamin tingkat keamanan tertinggi bagi pekerja.

Jenis-jenis Lifeline

Lifeline hadir dalam berbagai bentuk dan konfigurasi, dirancang untuk memenuhi kebutuhan spesifik di berbagai lingkungan kerja ketinggian. Pemahaman tentang jenis-jenis lifeline sangat penting untuk memilih sistem yang tepat dan memastikan efektivitas perlindungan.

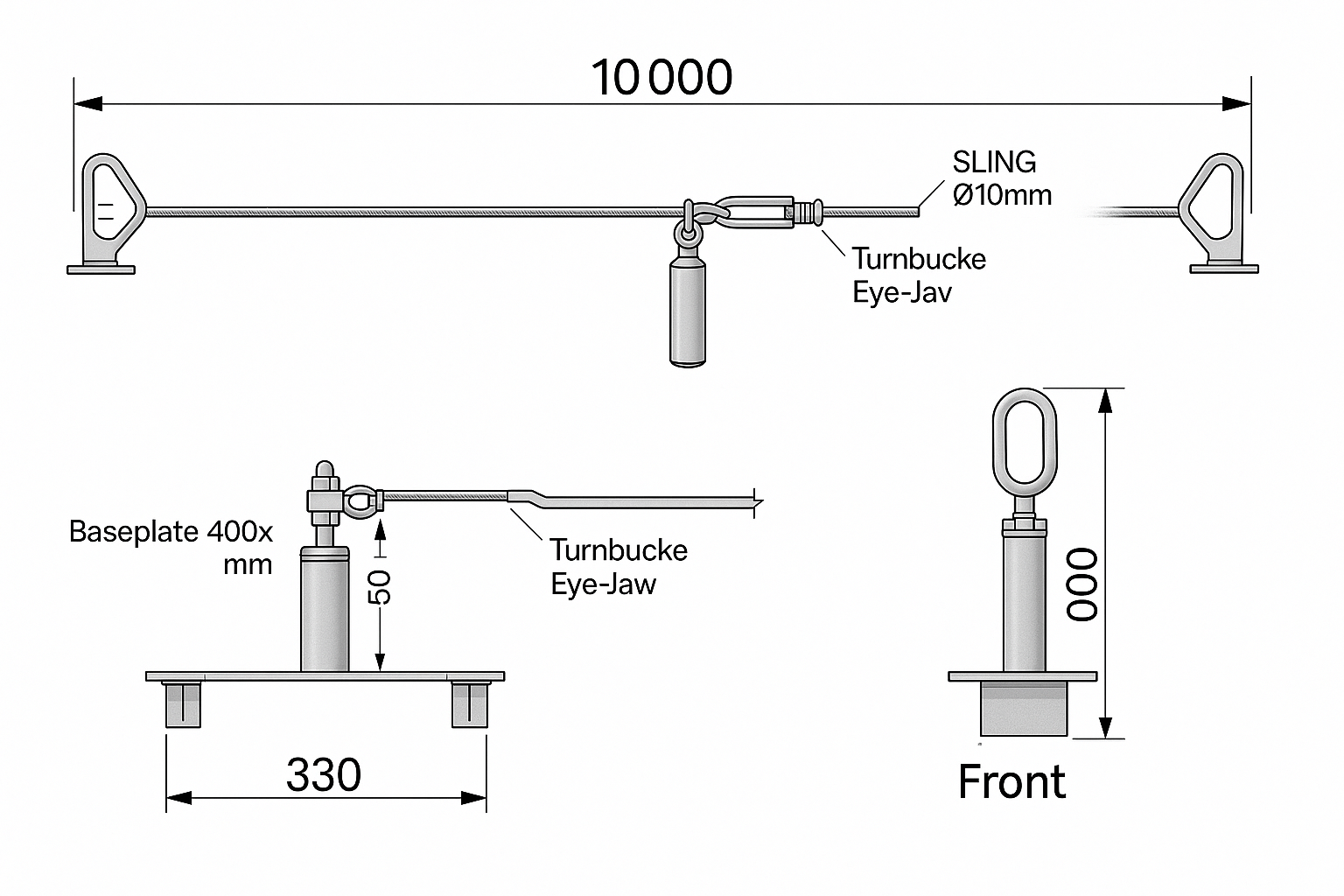

Lifeline Horisontal

Lifeline horisontal adalah sistem penahan jatuh yang membentang secara mendatar di sepanjang area kerja, memungkinkan pekerja untuk bergerak secara lateral sambil tetap terhubung ke sistem. Sistem ini sangat umum digunakan di atap, jembatan, sayap pesawat, atau struktur lain yang membutuhkan mobilitas horizontal. Mereka dirancang untuk menahan beban kejut dari jatuh dan mendistribusikan gaya tersebut ke titik angkur yang kuat.

Komponen utama dari lifeline horisontal meliputi wire rope atau tali baja yang menjadi jalur utama, anchors atau titik angkur yang menambatkan sistem ke struktur, dan shock absorbers yang berfungsi untuk mengurangi gaya kejut yang terjadi saat jatuh. Selain itu, ada juga tensioners untuk menjaga ketegangan tali, dan intermediate supports untuk mencegah kendur berlebihan pada bentangan panjang. Setiap komponen harus diperiksa secara teliti selama riksa uji untuk memastikan tidak ada kerusakan atau keausan yang dapat mengurangi integritas sistem.

Lifeline Vertikal

Berbeda dengan lifeline horisontal, lifeline vertikal dirancang untuk memungkinkan pergerakan naik dan turun pada struktur vertikal seperti tangga, tiang, atau menara. Sistem ini memberikan perlindungan jatuh saat pekerja melakukan pendakian atau penurunan. Keunggulan utamanya adalah memberikan kebebasan bergerak vertikal tanpa perlu sering-sering memutuskan dan menyambungkan kembali alat pelindung diri.

Komponen utama lifeline vertikal bervariasi tergantung jenisnya. Untuk sistem berbasis rel, ada rail atau rel logam yang terpasang pada struktur, dan rope grab otomatis yang bergerak bebas di sepanjang rel saat pekerja naik atau turun, namun akan mengunci secara instan jika terjadi jatuh. Untuk sistem berbasis tali, ada tali vertikal yang membentang dari atas ke bawah, dan rope grab yang serupa. Pekerja juga akan menggunakan harness atau sabuk pengaman tubuh penuh yang terhubung ke rope grab. Riksa uji pada lifeline vertikal akan fokus pada kondisi rel atau tali, fungsi penguncian rope grab, serta integritas titik angkur atas dan bawah.

Lifeline Sementara dan Permanen

Lifeline juga dapat diklasifikasikan berdasarkan durasi penggunaannya. Lifeline sementara adalah sistem yang dipasang untuk jangka waktu terbatas, biasanya untuk proyek konstruksi atau pemeliharaan yang bersifat sementara. Setelah pekerjaan selesai, sistem ini akan dibongkar. Contohnya adalah tali lifeline yang dipasang untuk pekerjaan atap singkat atau pembersihan fasad bangunan. Keuntungan lifeline sementara adalah fleksibilitasnya dan kemampuannya untuk disesuaikan dengan kebutuhan proyek yang berubah-ubah.

Di sisi lain, lifeline permanen adalah sistem yang dirancang untuk tetap terpasang pada struktur untuk jangka waktu yang sangat lama, bahkan seumur hidup bangunan atau fasilitas tersebut. Sistem ini biasanya terintegrasi dengan desain bangunan dan digunakan untuk akses rutin, pemeliharaan, atau inspeksi berkala. Contohnya adalah lifeline yang terpasang di sepanjang atap gedung pencakar langit, di menara telekomunikasi, atau di jembatan besar. Lifeline permanen seringkali terbuat dari material yang lebih tahan lama dan memerlukan inspeksi serta pemeliharaan yang lebih teratur karena paparannya terhadap elemen lingkungan dalam jangka panjang. Perbedaan utama dalam riksa uji antara keduanya terletak pada frekuensi dan tingkat kedalaman inspeksi, dengan lifeline permanen seringkali memerlukan pemeriksaan yang lebih ketat dan terdokumentasi.

Prosedur Riksa Uji Lifeline

Melaksanakan riksa uji lifeline yang efektif memerlukan prosedur yang terstruktur dan detail. Setiap langkah harus diikuti dengan cermat untuk memastikan tidak ada aspek yang terlewatkan dan hasil yang diperoleh akurat, sehingga integritas sistem keselamatan benar-benar terjamin.

Tahapan Umum Riksa Uji

Proses riksa uji lifeline umumnya mengikuti serangkaian tahapan yang sistematis, dimulai dari persiapan hingga pelaporan. Persiapan adalah fase krusial di mana semua dokumentasi terkait lifeline, seperti riwayat instalasi, sertifikasi, dan laporan riksa uji sebelumnya, harus dikumpulkan. Selain itu, peralatan riksa uji yang diperlukan, mulai dari alat inspeksi visual hingga pengukur tegangan dan peralatan uji non-destruktif, harus disiapkan dan dipastikan dalam kondisi terkalibrasi. Yang tak kalah penting adalah personel yang kompeten dan bersertifikat harus ditugaskan untuk melakukan riksa uji.

Setelah persiapan, tahapan selanjutnya adalah inspeksi visual. Inspektor akan memeriksa seluruh jalur lifeline, titik angkur, dan semua komponen lainnya secara teliti untuk mengidentifikasi tanda-tanda kerusakan fisik seperti korosi, retakan, deformasi, keausan, atau kerusakan akibat paparan lingkungan. Setiap detail, sekecil apa pun, harus dicatat. Ini adalah langkah pertama untuk mendeteksi masalah yang jelas terlihat.

Mengikuti inspeksi visual, dilakukan uji fungsional. Pada tahap ini, inspektor akan memverifikasi bahwa semua bagian bergerak, seperti rope grab pada lifeline vertikal atau tensioner pada lifeline horisontal, berfungsi sebagaimana mestinya. Mekanisme penguncian, pergerakan, dan kemudahan penggunaan akan diuji untuk memastikan tidak ada hambatan atau malfungsi yang dapat membahayakan pengguna. Untuk sistem tertentu, pengukuran dan pengujian non-destructive (jika diperlukan) dapat dilakukan, seperti pengukuran ketegangan tali atau pengujian ultrasonik untuk mendeteksi cacat internal pada material.

Tahap terakhir yang tak kalah penting adalah pelaporan hasil. Semua temuan, baik itu indikasi kerusakan, hasil pengukuran, maupun rekomendasi perbaikan, harus didokumentasikan secara komprehensif dalam laporan tertulis. Laporan ini harus jelas, akurat, dan berisi bukti foto atau video jika diperlukan. Laporan riksa uji menjadi dasar untuk pengambilan keputusan terkait pemeliharaan, perbaikan, atau bahkan penggantian sistem lifeline.

Pengujian Statis

Pengujian statis adalah metode pengujian di mana beban tertentu diterapkan pada sistem lifeline dalam kondisi tidak bergerak, yaitu tanpa ada gerakan dinamis atau kejutan. Tujuan utama dari pengujian ini adalah untuk memverifikasi kemampuan sistem menahan beban tarik maksimum yang mungkin terjadi, namun dengan cara yang terkontrol. Ini membantu memastikan bahwa seluruh struktur lifeline, termasuk titik angkur dan koneksi, memiliki kekuatan yang memadai untuk menahan berat pekerja dan beban tambahan lainnya tanpa mengalami deformasi permanen atau kegagalan.

Dalam pengujian statis, beban yang setara dengan atau melebihi beban kerja aman yang ditentukan akan diberikan secara bertahap dan ditahan selama periode waktu tertentu. Selama aplikasi beban, inspektor akan memantau dengan cermat setiap tanda-tanda tegangan berlebihan, regangan, retakan, atau pergeseran pada komponen sistem. Hasil dari pengujian statis memberikan indikasi yang jelas mengenai integritas struktural dan kapasitas penahan beban dari lifeline. Jika ada indikasi kegagalan atau deformasi yang tidak semestinya, sistem harus segera diperbaiki atau diganti.

Pengujian Dinamis

Berbeda dengan pengujian statis, pengujian dinamis melibatkan aplikasi beban kejut pada sistem lifeline untuk mensimulasikan kondisi jatuh yang sebenarnya. Tujuannya adalah untuk menilai bagaimana sistem bereaksi terhadap gaya inersia yang tiba-tiba, serta kemampuan shock absorber atau peredam kejut untuk mengurangi gaya yang ditransmisikan ke pekerja dan struktur. Pengujian ini sangat penting karena kegagalan lifeline seringkali terjadi akibat beban dinamis yang tidak dapat ditangani oleh sistem yang hanya diuji secara statis.

Dalam pengujian dinamis, beban uji yang spesifik (seringkali berupa manekin dengan berat tertentu yang dijatuhkan dari ketinggian tertentu) dijatuhkan dan dihentikan oleh sistem lifeline. Data yang dikumpulkan selama pengujian ini meliputi gaya henti maksimum yang tercatat, jarak jatuh bebas, serta jarak deselerasi. Informasi ini vital untuk memastikan bahwa sistem memenuhi standar keamanan terkait gaya kejut yang diizinkan, sehingga pekerja tidak akan mengalami cedera internal yang parah meskipun jatuhnya berhasil dihentikan. Pengujian dinamis seringkali menjadi tolok ukur akhir untuk memvalidasi kinerja sistem penahan jatuh secara keseluruhan.

Kriteria Penerimaan dan Penolakan

Setelah semua pengujian, baik statis maupun dinamis, serta inspeksi visual selesai dilakukan, kriteria penerimaan dan penolakan akan diterapkan untuk menentukan apakah lifeline tersebut aman untuk digunakan. Kriteria ini didasarkan pada standar keselamatan nasional dan internasional yang berlaku, serta spesifikasi pabrikan. Misalnya, kriteria penerimaan mungkin mencakup tidak adanya deformasi permanen setelah pengujian statis, gaya henti maksimum yang tidak melebihi batas yang ditentukan setelah pengujian dinamis, dan tidak adanya retakan, korosi parah, atau keausan berlebihan pada komponen kunci.

Jika hasil riksa uji memenuhi semua kriteria penerimaan, lifeline dianggap lulus dan dapat terus digunakan, tentu dengan jadwal inspeksi rutin yang telah ditentukan. Namun, jika ditemukan adanya kegagalan dalam memenuhi salah satu kriteria, lifeline tersebut akan ditolak atau dinyatakan tidak layak pakai. Dalam kasus penolakan, sistem lifeline harus segera dikeluarkan dari layanan, diperbaiki oleh personel yang berkualifikasi, atau diganti sepenuhnya. Penggunaan lifeline yang telah ditolak sangat berbahaya dan dapat berakibat fatal, serta melanggar regulasi keselamatan kerja. Dokumentasi yang akurat mengenai kriteria penerimaan dan penolakan sangat penting untuk transparansi dan akuntabilitas.

Peralatan dan Metodologi Riksa Uji

Pelaksanaan riksa uji lifeline yang komprehensif sangat bergantung pada penggunaan peralatan yang tepat dan penerapan metodologi yang sesuai dengan standar industri. Kombinasi keduanya memastikan bahwa inspeksi dilakukan secara akurat dan hasilnya dapat diandalkan untuk menjamin keamanan sistem.

Alat Inspeksi dan Pengukuran

Untuk melakukan riksa uji lifeline secara efektif, berbagai alat inspeksi dan pengukuran khusus diperlukan. Alat inspeksi visual seperti borescope atau kamera beresolusi tinggi sangat membantu untuk memeriksa area yang sulit dijangkau atau komponen kecil dengan detail. Ini memungkinkan inspektor untuk melihat retakan mikro, korosi di celah sempit, atau keausan pada pin dan konektor yang mungkin terlewat oleh mata telanjang. Dokumentasi visual melalui foto dan video juga penting untuk laporan.

Selain itu, pengukur ketegangan (tension meter) adalah alat vital untuk lifeline horizontal. Alat ini digunakan untuk memastikan bahwa tali atau kabel lifeline memiliki ketegangan yang tepat sesuai spesifikasi pabrikan. Ketegangan yang terlalu kendur dapat mengurangi efektivitas penahanan jatuh, sementara ketegangan yang berlebihan dapat membebani titik angkur dan struktur penopang. Akurasi pengukuran ini sangat krusial.

Dalam beberapa kasus, alat Uji Non-Destructive (NDT) seperti Ultrasonic Testing (UT) atau Magnetic Particle Testing (MPT) mungkin diperlukan. UT digunakan untuk mendeteksi cacat internal dalam material, seperti retakan di dalam komponen logam atau kehilangan ketebalan akibat korosi internal yang tidak terlihat dari luar. Sementara itu, MPT efektif untuk mendeteksi retakan permukaan dan sub-permukaan pada material feromagnetik yang mungkin tidak terlihat secara visual. Penggunaan alat-alat NDT ini meningkatkan kedalaman inspeksi, memastikan tidak ada cacat tersembunyi yang dapat mengancam integritas lifeline.

Metodologi Pengujian Berdasarkan Standar (misalnya OSHA, ANSI, EN)

Setiap riksa uji lifeline harus dilakukan berdasarkan metodologi pengujian yang telah ditetapkan oleh standar internasional dan nasional. Di Amerika Serikat, standar dari OSHA (Occupational Safety and Health Administration) dan ANSI (American National Standards Institute) seperti ANSI Z359.6 menjadi acuan utama untuk desain, kinerja, dan pengujian sistem penahan jatuh. Standar-standar ini menetapkan parameter spesifik untuk pengujian statis dan dinamis, termasuk beban yang harus diterapkan, durasi aplikasi beban, dan kriteria penerimaan atau penolakan. Mengikuti metodologi ini memastikan konsistensi dan validitas hasil pengujian.

Di Eropa, standar EN (European Norms), seperti EN 795 untuk perangkat angkur atau EN 360 untuk perangkat penahan jatuh yang dapat ditarik, juga memberikan panduan komprehensif. Metodologi yang diuraikan dalam standar-standar ini mencakup detail mengenai prosedur inspeksi visual, persyaratan pengujian beban, toleransi untuk deformasi, dan frekuensi inspeksi berkala. Penting bagi inspektor untuk tidak hanya memahami isi standar ini tetapi juga menerapkannya secara ketat dalam setiap aspek riksa uji.

Kepatuhan terhadap metodologi yang ditetapkan oleh standar ini bukan hanya masalah regulasi, tetapi juga jaminan kualitas. Ini memastikan bahwa riksa uji dilakukan secara ilmiah dan objektif, meminimalkan ruang untuk kesalahan interpretasi atau penilaian subjektif. Dengan begitu, hasil riksa uji dapat dipertanggungjawabkan dan memberikan keyakinan penuh akan keamanan lifeline yang diuji.

Kalibrasi Peralatan

Salah satu aspek yang paling krusial dalam memastikan akurasi riksa uji adalah kalibrasi peralatan. Setiap alat ukur yang digunakan, seperti pengukur ketegangan, timbangan beban, atau bahkan alat NDT, harus secara teratur dikalibrasi oleh laboratorium atau pihak ketiga yang tersertifikasi. Kalibrasi adalah proses membandingkan pembacaan alat dengan standar yang diketahui untuk memastikan akbacaan alat akurat dan berada dalam batas toleransi yang ditentukan.

Tanpa kalibrasi yang tepat, pembacaan yang diberikan oleh alat mungkin tidak akurat, yang dapat menyebabkan penilaian yang salah terhadap kondisi lifeline. Misalnya, pengukur ketegangan yang tidak terkalibrasi dapat memberikan pembacaan yang terlalu tinggi atau terlalu rendah, yang berujung pada pengaturan lifeline yang tidak optimal atau bahkan penolakan yang tidak perlu. Dampak dari alat yang tidak terkalibrasi bisa fatal, karena sistem yang sebenarnya tidak aman bisa dinyatakan lulus, atau sebaliknya, sistem yang aman bisa ditolak.

Oleh karena itu, setiap program riksa uji lifeline yang serius harus memiliki jadwal kalibrasi yang ketat untuk semua peralatan yang digunakan. Dokumentasi kalibrasi harus selalu tersedia dan ditinjau secara berkala untuk memastikan bahwa semua alat berfungsi dengan presisi tertinggi. Ini adalah fondasi dari riksa uji yang andal dan merupakan bagian tak terpisahkan dari praktik keselamatan yang bertanggung jawab.

Personel dan Kompetensi Riksa Uji

Keberhasilan riksa uji lifeline tidak hanya bergantung pada peralatan dan metodologi yang tepat, tetapi juga sangat ditentukan oleh kompetensi dan kualifikasi personel yang melaksanakannya. Keahlian inspektor adalah kunci untuk mengidentifikasi potensi risiko dan memastikan bahwa sistem keselamatan ini benar-benar efektif.

Persyaratan Kualifikasi Inspektor

Seorang inspektor lifeline yang kompeten harus memenuhi persyaratan kualifikasi yang ketat, yang mencakup kombinasi pendidikan, pelatihan, dan pengalaman praktis. Pertama, mereka harus memiliki sertifikasi yang relevan dari lembaga pelatihan yang diakui, yang membuktikan pemahaman mereka tentang standar keselamatan kerja di ketinggian, jenis-jenis sistem lifeline, dan prosedur riksa uji. Sertifikasi ini seringkali membutuhkan pembaruan berkala untuk memastikan inspektor selalu mengikuti perkembangan terbaru dalam teknologi dan regulasi keselamatan.

Selain sertifikasi formal, pelatihan khusus tentang inspeksi dan pengujian lifeline adalah suatu keharusan. Pelatihan ini harus mencakup aspek teoritis dan praktis, mulai dari identifikasi jenis material, prinsip-prinsip fisika terkait beban kejut, hingga penggunaan alat inspeksi dan pengujian yang spesifik. Penguasaan teknik pengujian non-destruktif (NDT) juga menjadi nilai tambah signifikan.

Terakhir, pengalaman lapangan yang memadai sangat vital. Seorang inspektor harus memiliki jam terbang yang cukup dalam menginspeksi berbagai jenis sistem lifeline di berbagai lingkungan kerja. Pengalaman ini membantu mereka mengembangkan “mata” yang tajam untuk mendeteksi anomali, memahami pola kegagalan, dan membuat penilaian yang tepat dalam kondisi yang beragam. Tanpa pengalaman yang cukup, seorang inspektor mungkin melewatkan tanda-tanda kerusakan yang subtil atau salah menginterpretasikan hasil pengujian.

Tanggung Jawab Inspektor

Inspektor lifeline memegang tanggung jawab yang besar dalam memastikan keselamatan pekerja di ketinggian. Tanggung jawab utama mereka adalah melaksanakan riksa uji secara objektif dan teliti sesuai dengan standar yang berlaku. Ini berarti setiap inspeksi harus dilakukan tanpa bias, dengan mematuhi semua prosedur, dan mencatat setiap detail temuan, baik yang positif maupun yang negatif. Keakuratan dalam pengamatan dan pencatatan sangatlah krusial.

Selain melakukan inspeksi fisik, inspektor juga bertanggung jawab untuk menganalisis data yang terkumpul dari pengujian dan membuat penilaian profesional tentang kondisi lifeline. Mereka harus mampu menginterpretasikan hasil pengujian statis dan dinamis, memahami implikasi dari setiap cacat atau keausan yang ditemukan, dan menentukan apakah sistem tersebut aman untuk digunakan atau memerlukan tindakan perbaikan. Penilaian yang salah dapat berakibat fatal.

Tanggung jawab lain yang tak kalah penting adalah pelaporan dan rekomendasi. Inspektor harus menyusun laporan riksa uji yang komprehensif, jelas, dan mudah dipahami, berisi semua temuan, hasil pengujian, dan rekomendasi tindakan perbaikan atau penggantian. Mereka juga memiliki tanggung jawab untuk memberikan masukan kepada manajemen atau pemilik sistem mengenai jadwal pemeliharaan dan langkah-langkah pencegahan yang diperlukan untuk menjaga integritas lifeline di masa mendatang. Dalam esensinya, inspektor adalah penjaga gerbang keselamatan yang memastikan bahwa hanya sistem lifeline yang teruji dan aman yang digunakan.

Pentingnya Pelatihan Berkelanjutan

Dunia keselamatan kerja dan teknologi sistem penahan jatuh terus berkembang. Oleh karena itu, pelatihan berkelanjutan adalah keharusan mutlak bagi setiap inspektor lifeline. Lingkungan kerja yang dinamis, munculnya material baru, desain sistem yang lebih kompleks, dan pembaruan regulasi atau standar adalah alasan kuat mengapa inspektor tidak boleh berhenti belajar. Program pelatihan berkelanjutan memastikan bahwa pengetahuan dan keterampilan inspektor tetap relevan dan mutakhir.

Pelatihan berkelanjutan dapat berupa kursus penyegaran, seminar, lokakarya, atau sertifikasi ulang yang meninjau prinsip-prinsip dasar dan memperkenalkan praktik terbaik yang baru. Misalnya, pembaruan standar ANSI atau EN dapat memperkenalkan metodologi pengujian baru yang harus dikuasai oleh inspektor. Demikian pula, perkembangan dalam teknik NDT mungkin memerlukan pelatihan tambahan untuk menggunakan peralatan yang lebih canggih.

Investasi dalam pelatihan berkelanjutan tidak hanya meningkatkan kompetensi individu inspektor, tetapi juga meningkatkan kualitas dan keandalan seluruh program riksa uji di suatu organisasi. Hal ini secara langsung berkontribusi pada peningkatan tingkat keselamatan di tempat kerja, mengurangi risiko kecelakaan, dan memastikan kepatuhan terhadap peraturan yang terus berubah. Organisasi yang mengutamakan pelatihan berkelanjutan bagi inspektornya menunjukkan komitmen yang kuat terhadap keselamatan dan profesionalisme.

Temuan Umum dan Penanganan Kerusakan

Selama proses riksa uji, inspektor seringkali menemukan berbagai jenis kerusakan atau keausan pada sistem lifeline. Memahami temuan umum ini dan bagaimana cara menanganinya dengan tepat adalah esensial untuk menjaga integritas dan keamanan sistem.

Jenis Kerusakan yang Sering Ditemukan

Inspeksi lifeline yang cermat sering mengungkap beberapa jenis kerusakan yang sering ditemukan, masing-masing dengan implikasi keamanan yang berbeda. Korosi adalah salah satu musuh utama, terutama pada komponen logam yang terpapar elemen lingkungan. Korosi bisa berbentuk karat permukaan hingga korosi lubang (pitting corrosion) yang mengurangi ketebalan material dan melemahkan integritas struktural tali, kabel, atau konektor. Jika dibiarkan, korosi dapat menyebabkan kegagalan sistem secara mendadak.

Selain korosi, deformasi atau kerusakan fisik seperti bengkok, penyok, puntiran, atau retakan pada komponen lifeline adalah indikator serius adanya masalah. Deformasi bisa terjadi akibat benturan, pembebanan berlebihan, atau bahkan pemasangan yang tidak tepat. Retakan, terutama pada titik-titik kritis seperti area las atau sambungan, sangat berbahaya karena dapat menyebar dengan cepat di bawah beban dan menyebabkan kegagalan katastrofik.

Keausan juga menjadi masalah umum, terutama pada bagian-bagian yang mengalami gesekan atau kontak berulang. Ini bisa berupa keausan pada sheave (pulley) yang dilewati tali, abrasi pada tali atau kabel akibat kontak dengan tepi tajam, atau keausan pada mekanisme rope grab. Keausan mengurangi kekuatan material dan dapat menyebabkan kegagalan saat sistem harus menahan beban kejut. Terakhir, kerusakan komponen spesifik seperti anchors yang goyah, connectors yang macet atau rusak, shock absorbers yang tidak berfungsi, atau tensioners yang tidak dapat menahan ketegangan, semuanya memerlukan perhatian serius karena setiap komponen memiliki peran vital dalam sistem penahan jatuh.

Prosedur Perbaikan dan Penggantian

Ketika kerusakan terdeteksi selama riksa uji, prosedur perbaikan dan penggantian harus segera dilakukan untuk mengembalikan sistem lifeline ke kondisi aman dan berfungsi. Langkah pertama adalah mengisolasi dan menandai lifeline atau bagian yang rusak agar tidak digunakan. Penting untuk segera mengkomunikasikan kondisi ini kepada semua pihak yang berkepentingan untuk mencegah penggunaan yang tidak disengaja.

Perbaikan hanya boleh dilakukan oleh personel yang terlatih dan bersertifikasi sesuai dengan rekomendasi pabrikan dan standar yang berlaku. Tidak semua kerusakan dapat diperbaiki; beberapa kerusakan, terutama yang melibatkan integritas struktural utama seperti retakan pada tali baja atau deformasi parah pada angkur, mungkin memerlukan penggantian penuh. Penggunaan suku cadang pengganti haruslah suku cadang asli (OEM) atau yang setara dan disetujui oleh pabrikan lifeline. Setelah perbaikan atau penggantian, sistem harus menjalani rikas uji ulang secara menyeluruh untuk memastikan bahwa masalah telah teratasi sepenuhnya dan sistem kembali memenuhi semua standar keselamatan. Dokumentasi rinci mengenai setiap perbaikan atau penggantian harus selalu disimpan sebagai bagian dari riwayat pemeliharaan lifeline.

Evaluasi Risiko Akibat Kerusakan

Setiap temuan kerusakan harus diikuti dengan evaluasi risiko yang cermat untuk memahami potensi dampak negatifnya terhadap keselamatan pekerja. Evaluasi ini harus mempertimbangkan jenis dan tingkat keparahan kerusakan, lokasi kerusakan pada sistem lifeline, serta frekuensi penggunaan sistem tersebut. Misalnya, retakan kecil pada penutup non-struktural mungkin memiliki risiko yang lebih rendah dibandingkan retakan yang sama pada komponen angkur utama.

Tujuan dari evaluasi risiko adalah untuk menentukan tingkat ancaman yang ditimbulkan oleh kerusakan tersebut dan tindakan segera apa yang harus diambil. Jika risiko dianggap tinggi (misalnya, kemungkinan kegagalan total sistem yang dapat menyebabkan cedera serius atau kematian), penggunaan lifeline harus segera dihentikan sampai perbaikan atau penggantian selesai dilakukan dan sistem telah dinyatakan aman melalui riksa uji ulang. Jika risikonya sedang, tindakan perbaikan mungkin bisa dijadwalkan, namun dengan pemantauan ketat. Evaluasi risiko ini juga membantu dalam memprioritaskan perbaikan dan alokasi sumber daya. Proses ini memastikan bahwa keputusan yang diambil selalu mengutamakan keselamatan pekerja di atas segalanya, berdasarkan penilaian yang objektif terhadap kondisi lifeline.

Pemeliharaan dan Perawatan Lifeline

Setelah riksa uji selesai dan lifeline dinyatakan aman, upaya tidak berhenti sampai di situ. Pemeliharaan dan perawatan yang tepat adalah kunci untuk mempertahankan integritas dan fungsionalitas sistem lifeline dalam jangka panjang, memastikan perlindungan berkelanjutan bagi pekerja di ketinggian.

Jadwal Inspeksi Berkala

Untuk menjaga lifeline dalam kondisi prima, jadwal inspeksi berkala adalah komponen yang tidak bisa ditawar. Selain riksa uji yang komprehensif, lifeline harus diperiksa secara lebih sering berdasarkan frekuensi penggunaan dan lingkungan operasional. Misalnya, lifeline yang digunakan setiap hari di lingkungan korosif (seperti di dekat laut atau area industri kimia) mungkin memerlukan inspeksi visual harian atau mingguan oleh pengguna yang terlatih sebelum setiap shift kerja. Inspeksi ini bertujuan untuk mendeteksi kerusakan yang baru terjadi atau tanda-tanda keausan yang cepat.

Di luar inspeksi visual oleh pengguna, inspeksi yang lebih detail dan terdokumentasi harus dilakukan oleh orang yang kompeten dan terlatih secara periodik, misalnya setiap 3 bulan, 6 bulan, atau setahun sekali, tergantung pada rekomendasi pabrikan dan standar yang berlaku. Inspeksi ini biasanya melibatkan pemeriksaan yang lebih mendalam, pembersihan, dan pelumasan jika diperlukan. Penting untuk memiliki sistem pencatatan yang rapi untuk setiap inspeksi, termasuk tanggal, nama inspektor, temuan, dan tindakan yang diambil. Jadwal inspeksi yang teratur dan konsisten adalah fondasi dari program manajemen lifeline yang efektif, mencegah masalah kecil berkembang menjadi masalah besar yang mengancam keselamatan.

Prosedur Perawatan Rutin

Selain inspeksi berkala, prosedur perawatan rutin adalah elemen krusial dalam memperpanjang umur dan menjaga keandalan sistem lifeline. Perawatan ini seringkali dapat dilakukan oleh personel di lokasi dengan pelatihan yang memadai. Misalnya, pembersihan lifeline dari kotoran, debu, atau endapan kimia secara teratur sangat penting, terutama untuk tali atau kabel yang mungkin terpapar material abrasif. Kotoran yang menumpuk dapat menyebabkan keausan lebih cepat atau menyumbat mekanisme rope grab.

Untuk komponen bergerak seperti trolley atau rope grab, pelumasan sesuai rekomendasi pabrikan dapat mencegah karat dan memastikan pergerakan yang lancar. Namun, perlu diperhatikan jenis pelumas yang digunakan, karena beberapa pelumas dapat merusak material tertentu, terutama pada tali sintetis. Inspektor atau penyedia lifeline biasanya akan memberikan panduan spesifik mengenai jenis pelumas yang aman. Pengencangan ulang baut dan mur yang longgar juga merupakan bagian dari perawatan rutin yang dapat mencegah komponen bergeser atau lepas. Mengikuti prosedur perawatan rutin ini tidak hanya menjaga lifeline tetap berfungsi optimal, tetapi juga mengurangi frekuensi perbaikan besar dan biaya penggantian.

Penyimpanan dan Penanganan yang Tepat

Bagian dari perawatan lifeline yang sering terabaikan adalah penyimpanan dan penanganan yang tepat, terutama untuk lifeline sementara atau komponen yang dilepas. Ketika tidak digunakan, lifeline dan aksesorinya harus disimpan di tempat yang bersih, kering, dan terlindung dari paparan langsung sinar matahari, kelembaban ekstrem, bahan kimia korosif, dan suhu tinggi atau rendah yang ekstrem. Paparan elemen-elemen ini dapat mempercepat degradasi material, terutama pada tali sintetis atau komponen logam.

Penanganan yang hati-hati juga sangat penting. Hindari menjatuhkan komponen lifeline, menyeret tali atau kabel di permukaan kasar, atau menyimpannya dalam kondisi terbelit yang dapat menyebabkan kerusakan struktural atau keausan prematur. Penggulungan tali yang rapi, penyimpanan dalam wadah pelindung, dan penggunaan rak khusus untuk komponen yang lebih besar dapat mencegah kerusakan akibat penanganan yang ceroboh. Dengan memastikan lifeline disimpan dan ditangani dengan benar, integritasnya akan terjaga, dan masa pakainya dapat dimaksimalkan, menjamin kesiapan sistem saat dibutuhkan untuk melindungi pekerja.

Studi Kasus dan Contoh Implementasi

Mempelajari dari pengalaman nyata, baik keberhasilan maupun kegagalan, adalah cara terbaik untuk memahami pentingnya riksa uji lifeline yang efektif. Studi kasus dan contoh implementasi memberikan gambaran konkret tentang bagaimana praktik ini memengaruhi keselamatan di lapangan.

Studi Kasus Kegagalan Lifeline dan Pelajarannya

Meskipun dirancang untuk menyelamatkan nyawa, ada kalanya sistem lifeline mengalami kegagalan. Mempelajari insiden ini sangat krusial untuk mencegah terulangnya kesalahan yang sama. Salah satu contoh tragis bisa terjadi ketika korosi yang tidak terdeteksi pada titik angkur lifeline horizontal menyebabkan putusnya sistem saat pekerja jatuh. Pelajaran yang didapat dari kasus semacam ini adalah perlunya inspeksi visual yang lebih mendalam dan penggunaan teknologi NDT (Non-Destructive Testing) untuk mendeteksi cacat internal yang tidak kasat mata. Ini menekankan pentingnya tidak hanya mengandalkan inspeksi visual, tetapi juga metode pengujian yang lebih canggih.

Kasus lain mungkin melibatkan kesalahan instalasi atau penggunaan komponen yang tidak kompatibel. Misalnya, penggunaan shock absorber yang tidak sesuai dengan berat pekerja atau panjang jatuh yang diizinkan dapat menyebabkan gaya henti yang terlalu besar, berpotensi melukai pekerja meskipun jatuhnya berhasil dihentikan. Pelajaran dari skenario ini adalah pentingnya verifikasi instalasi oleh pihak yang kompeten dan memastikan bahwa semua komponen sistem lifeline adalah bagian dari sistem yang terintegrasi dan dirancang untuk bekerja bersama. Sertifikasi dan pemahaman penuh terhadap spesifikasi pabrikan adalah kunci untuk mencegah kesalahan instalasi yang fatal.

Selain itu, kurangnya pelatihan atau pemahaman pengguna tentang cara menggunakan lifeline dengan benar juga bisa menjadi penyebab kegagalan. Misalnya, pekerja yang tidak tahu cara mengaitkan karabiner dengan benar atau tidak menyadari perlunya membersihkan lifeline secara rutin dapat tanpa sengaja mengurangi efektivitas sistem. Insiden semacam ini menyoroti pentingnya pelatihan pengguna yang komprehensif dan berkala, tidak hanya untuk inspektor tetapi juga untuk setiap individu yang akan berinteraksi dengan sistem lifeline. Setiap kegagalan, sekecil apa pun, harus diselidiki secara menyeluruh untuk mengidentifikasi akar penyebabnya dan menerapkan tindakan korektif yang efektif.

Contoh Penerapan Riksa Uji yang Sukses di Industri Berbeda

Di sisi lain, banyak industri telah berhasil menerapkan program riksa uji lifeline yang kuat, yang secara signifikan meningkatkan keselamatan kerja di ketinggian. Di sektor konstruksi, misalnya, di mana pekerjaan di atap dan struktur tinggi adalah hal biasa, banyak perusahaan telah mengadopsi program riksa uji pra-penggunaan harian dan inspeksi berkala oleh pihak ketiga. Ini memastikan bahwa lifeline sementara yang sering berpindah lokasi selalu dalam kondisi aman sebelum digunakan oleh pekerja baru di lokasi yang berbeda. Hasilnya adalah penurunan drastis dalam insiden jatuh.

Dalam industri telekomunikasi, khususnya untuk teknisi yang bekerja di menara tinggi, penerapan lifeline vertikal permanen disertai dengan riksa uji tahunan yang ketat telah menjadi standar. Riksa uji ini mencakup pengujian tarikan pada angkur dan inspeksi menyeluruh terhadap rel atau kabel vertikal untuk memastikan tidak ada keausan akibat paparan cuaca ekstrem. Keberhasilan ini menunjukkan bahwa investasi dalam riksa uji berkala pada sistem yang terekspos elemen lingkungan secara terus-menerus sangat vital untuk umur panjang dan keandalan sistem.

Contoh lain datang dari sektor minyak dan gas, di mana platform lepas pantai dan fasilitas kilang memiliki area ketinggian yang kompleks. Di sini, lifeline sering kali terintegrasi dengan struktur permanen dan harus menahan lingkungan korosif. Perusahaan-perusahaan ini sering menggunakan teknologi NDT canggih seperti inspeksi ultrasonik dan pemindaian magnetik secara rutin untuk mendeteksi korosi internal atau retakan stres pada kabel baja dan komponen angkur. Melalui pendekatan proaktif ini, mereka berhasil mempertahankan rekor keselamatan yang kuat, membuktikan bahwa riksa uji yang komprehensif, didukung oleh teknologi, adalah kunci dalam lingkungan yang menantang.

Praktik Terbaik dalam Pengelolaan Lifeline

Berdasarkan studi kasus dan contoh implementasi yang berhasil, beberapa praktik terbaik dalam pengelolaan lifeline telah muncul dan terbukti efektif. Pertama adalah pendekatan siklus hidup (lifecycle approach) terhadap lifeline, yang mencakup desain yang tepat, instalasi yang benar, riksa uji awal, inspeksi dan pemeliharaan rutin, riksa uji berkala, hingga penggantian sesuai masa pakai. Pendekatan ini memastikan lifeline dikelola secara holistik dari awal hingga akhir.

Kedua, dokumentasi yang komprehensif dan akurat adalah praktik terbaik yang tidak boleh diabaikan. Setiap inspeksi, pengujian, perbaikan, atau penggantian harus dicatat dengan detail, termasuk tanggal, nama inspektor, temuan, tindakan yang diambil, dan hasil verifikasi. Sistem pencatatan digital sering digunakan untuk mempermudah pelacakan dan analisis riwayat lifeline. Dokumentasi ini sangat penting untuk kepatuhan regulasi, audit internal, dan perencanaan pemeliharaan di masa mendatang.

Terakhir, budaya keselamatan yang kuat yang menempatkan prioritas tertinggi pada perlindungan pekerja adalah fondasi dari semua praktik terbaik. Ini mencakup pelatihan yang berkelanjutan untuk semua pekerja yang menggunakan lifeline, komunikasi yang terbuka mengenai risiko dan prosedur keselamatan, serta komitmen manajemen untuk mengalokasikan sumber daya yang cukup untuk riksa uji dan pemeliharaan. Ketika setiap orang di tempat kerja memahami peran mereka dalam menjaga keselamatan, sistem lifeline akan berfungsi sebagaimana mestinya: sebagai penjaga kehidupan yang andal.

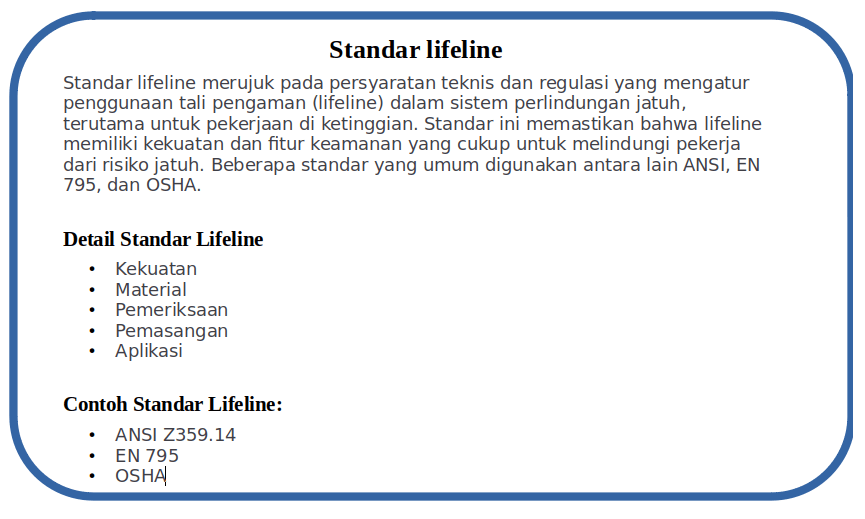

Standar lifeline

Standar lifeline merujuk pada persyaratan teknis dan regulasi yang mengatur penggunaan tali pengaman (lifeline) dalam sistem perlindungan jatuh, terutama untuk pekerjaan di ketinggian. Standar ini memastikan bahwa lifeline memiliki kekuatan dan fitur keamanan yang cukup untuk melindungi pekerja dari risiko jatuh. Beberapa standar yang umum digunakan antara lain ANSI, EN 795, dan OSHA.

Detail Standar Lifeline:

- Kekuatan:

Lifeline harus memiliki kekuatan putus minimal yang ditetapkan oleh standar terkait, biasanya dalam satuan pon (lbs) atau kiloNewton (kN). Misalnya, OSHA mensyaratkan kekuatan putus minimum 5.000 lbs untuk tali pengaman dan tali pengaman vertikal. - Material:

Standar juga mengatur jenis material yang boleh digunakan untuk lifeline. Misalnya, tali serat alami tidak diperbolehkan, dan tali polipropilena harus mengandung penghambat sinar UV. - Pemeriksaan:

Lifeline harus diperiksa secara berkala oleh orang yang kompeten untuk memastikan bahwa simpul dan kondisi keseluruhannya memenuhi persyaratan. - Pemasangan:

Pemasangan lifeline harus dilakukan sesuai dengan standar yang berlaku, termasuk penggunaan titik jangkar yang kuat dan sesuai. - Aplikasi:

Standar juga dapat menentukan jenis lifeline yang sesuai untuk berbagai aplikasi, seperti vertical lifeline (VLL) untuk gerakan vertikal dan horizontal lifeline (HLL) untuk gerakan horizontal.

Contoh Standar:

- ANSI Z359.14:

Standar ini mengatur tentang Self-Retracting Devices (SRD), termasuk Self-Retracting Lifeline (SRL) dan Self-Retracting Lifeline – Retrieval (SRL-R). - EN 795:

Standar Eropa yang menetapkan persyaratan pengujian dan metode pengujian untuk perangkat penahan jatuh untuk satu pengguna. - OSHA:

Peraturan OSHA (Occupational Safety and Health Administration) menetapkan standar keselamatan untuk berbagai aspek pekerjaan di ketinggian, termasuk penggunaan lifeline.

‘Pentingnya Mematuhi Standar:

Mematuhi standar lifeline sangat penting untuk keselamatan pekerja karena:

- Mencegah kecelakaan:

Lifeline yang sesuai standar dapat mencegah pekerja jatuh dari ketinggian dan mengurangi risiko cedera serius atau kematian. - Memenuhi persyaratan hukum:

Mematuhi standar memastikan bahwa perusahaan memenuhi persyaratan hukum dan regulasi yang berlaku terkait keselamatan kerja. - Meningkatkan produktivitas:

Dengan merasa aman, pekerja dapat fokus pada tugas mereka tanpa khawatir tentang keselamatan, yang dapat meningkatkan produktivitas

Kesimpulan dan Rekomendasi

Riksa uji lifeline bukanlah sekadar prosedur teknis, melainkan fondasi penting dalam menciptakan lingkungan kerja yang aman di ketinggian. Memahami esensi dan pentingnya proses ini akan mengarahkan pada praktik keselamatan yang lebih baik dan perlindungan yang lebih efektif bagi pekerja.

Pentingnya Riksa Uji Lifeline untuk Keselamatan Kerja

Keselamatan kerja di ketinggian adalah prioritas utama di berbagai industri, dan rikas uji lifeline memegang peran sentral dalam memastikan tujuan ini tercapai. Lifeline, sebagai bagian integral dari sistem penahan jatuh personal, dirancang untuk mencegah cedera serius atau kematian akibat jatuh. Namun, fungsi penyelamat hidup ini hanya dapat dijamin jika sistem tersebut secara konsisten diverifikasi dan divalidasi melalui proses riksa uji yang ketat. Tanpa riksa uji yang teratur dan teliti, potensi kerusakan tersembunyi, keausan material, atau kesalahan instalasi bisa luput dari perhatian, mengubah lifeline dari penyelamat menjadi potensi bahaya.

Lebih dari sekadar kepatuhan regulasi, riksa uji lifeline adalah investasi dalam kehidupan. Ini mencerminkan komitmen suatu organisasi terhadap kesejahteraan pekerjanya, mengurangi risiko kecelakaan fatal, dan pada akhirnya, menciptakan budaya kerja yang lebih aman dan produktif. Kecelakaan kerja yang melibatkan jatuh dari ketinggian tidak hanya menimbulkan kerugian manusia yang tak ternilai, tetapi juga dampak finansial yang signifikan bagi perusahaan, termasuk biaya medis, kompensasi pekerja, denda hukum, dan kerusakan reputasi. Dengan demikian, riksa uji lifeline adalah elemen yang tidak dapat dinegosiasikan dalam strategi keselamatan kerja yang komprehensif.

Rekomendasi untuk Peningkatan Praktik Riksa Uji

Untuk terus meningkatkan efektivitas riksa uji lifeline, beberapa rekomendasi dapat dipertimbangkan oleh perusahaan dan praktisi keselamatan. Pertama, integrasi teknologi digital dapat sangat membantu. Penggunaan perangkat lunak manajemen aset atau aplikasi khusus riksa uji dapat mempermudah penjadwalan inspeksi, pencatatan hasil, pelacakan riwayat pemeliharaan, dan analisis tren kerusakan. Ini akan menciptakan sistem yang lebih efisien, transparan, dan mudah diakses.

Kedua, peningkatan kolaborasi antara pabrikan lifeline, penyedia layanan riksa uji, dan pengguna akhir sangatlah penting. Pertukaran informasi mengenai spesifikasi produk, panduan pemeliharaan, dan pengalaman di lapangan dapat membantu semua pihak memahami lebih baik cara menjaga integritas lifeline. Lokakarya bersama atau forum diskusi dapat memfasilitasi pertukaran pengetahuan ini.

Ketiga, penekanan pada pelatihan berkelanjutan tidak hanya untuk inspektor tetapi juga untuk supervisor dan pekerja yang menggunakan lifeline setiap hari. Pemahaman yang lebih mendalam tentang prinsip kerja lifeline, tanda-tanda kerusakan awal, dan pentingnya penggunaan yang benar akan memberdayakan semua pihak untuk menjadi mata dan telinga tambahan dalam menjaga keamanan sistem. Edukasi yang berkelanjutan akan menumbuhkan kesadaran kolektif terhadap keselamatan di ketinggian.

Prospek Masa Depan dalam Teknologi dan Regulasi Lifeline

Masa depan riksa uji lifeline kemungkinan akan ditandai dengan inovasi teknologi dan evolusi regulasi. Di sisi teknologi, kita dapat mengantisipasi perkembangan lebih lanjut dalam sensor cerdas yang terintegrasi pada lifeline, mampu memantau kondisi secara real-time, mendeteksi keausan atau kerusakan, dan mengirimkan peringatan otomatis. Drone dengan kemampuan inspeksi visual dan termal juga mungkin menjadi alat standar untuk memeriksa sistem lifeline di area yang sulit dijangkau. Teknologi blockchain bahkan dapat digunakan untuk menciptakan catatan riksa uji yang tidak dapat diubah, meningkatkan transparansi dan akuntabilitas.

Dari sisi regulasi, kemungkinan akan ada penyempurnaan standar yang lebih detail dan spesifik, menyesuaikan dengan teknologi lifeline yang semakin canggih dan pemahaman yang lebih baik tentang dinamika jatuh. Regulasi mungkin juga akan lebih menekankan pada persyaratan lifecycle management yang ketat, dari desain hingga pemusnahan sistem. Harmonisasi standar internasional juga bisa menjadi tren, mempermudah penerapan praktik terbaik di seluruh dunia. Dengan terus mengikuti perkembangan ini, industri dapat memastikan bahwa riksa uji lifeline akan tetap relevan, efektif, dan mampu menghadapi tantangan keselamatan di ketinggian di masa mendatang.

Artikel Terkait:

Pengesahan Gambar Boiler: Panduan Singkat Memastikan Kepatuhan dan Keamanan

Pengesahan gambar boiler adalah sebuah proses formal dan krusial di mana seluruh desain teknis, perhitungan kekuatan konstruksi, serta detail gambar...

Pengesahan Gambar K3 Kemnaker: Panduan Awal untuk Perusahaan Anda

Pengesahan Gambar K3 Kemnaker adalah sebuah proses validasi resmi yang dilakukan oleh Kementerian Ketenagakerjaan Republik Indonesia terhadap desain teknis dan...

PJK3 Kendal

PT. Cipta Mas Jaya adalah PJK3 yang melayani jasa riksa uji K3 di wilayah Kendal. Hubungi 08568258841 untuk kebutuhan riksa...

PJK3 Bandung

PT. Cipta Mas Jaya adalah PJK3 yang melayani jasa riksa uji K3 di wilayah Bandung. Hubungi 08568258841 untuk kebutuhan riksa...

Pengujian Non Destruktif (NDT)

Pengujian Non Destruktif atau Non-Destructive Testing (NDT) adalah teknik pemeriksaan material yang memungkinkan evaluasi tanpa harus merusak atau mengubah bentuk...

Artikel Yang Diperbarui:

Riksa Uji Turbin Impuls

Riksa uji turbin impuls adalah proses penting dalam memastikan kinerja, keamanan, dan keandalan perangkat yang digunakan untuk menghasilkan energi. Sebagai...

Riksa Uji Manual Hoist

Manual hoist adalah peralatan angkat sederhana yang menggunakan tenaga manual untuk memindahkan beban. Alat ini sering digunakan di berbagai industri...

Riksa Uji Motor Bensin

Riksa uji motor bensin adalah proses yang sangat penting untuk memastikan kinerja mesin yang optimal dan keamanan operasional dalam berbagai...

Riksa Uji Vehicle Mounted Crane

Riksa Uji Vehicle Mounted Crane merupakan proses penting untuk memastikan keamanan dan efisiensi operasional dari alat berat yang dipasang pada...

Riksa Uji Condenser

Riksa uji condenser adalah proses pemeriksaan komprehensif untuk memastikan keandalan, efisiensi, dan keselamatan dari condenser dalam sistem industri. Condenser berfungsi...