Prosedur Ultrasonic Testing (UT) adalah serangkaian langkah sistematis dalam pengujian non-destruktif yang menggunakan gelombang ultrasonik untuk mendeteksi cacat internal pada material padat tanpa merusaknya.

Prosedur Ultrasonic Testing (UT) merupakan pedoman teknis yang digunakan untuk melakukan pemeriksaan struktur internal suatu material menggunakan energi gelombang suara berfrekuensi tinggi, dengan tujuan memastikan integritas dan kualitas material tanpa menimbulkan kerusakan fisik.

1. Tujuan

Ultrasonic Testing (UT) merupakan salah satu metode pengujian non-destruktif (NDT) yang bertujuan untuk mendeteksi ketidakkonsistenan atau cacat internal pada bahan logam tanpa merusaknya. Penggunaan UT sangat penting dalam memastikan integritas struktural dan keamanan dari suatu komponen atau peralatan, terutama yang digunakan dalam instalasi bertekanan, struktur bangunan, dan peralatan industri berat.

Tujuan utama dari prosedur ini adalah untuk memberikan pedoman teknis dalam pelaksanaan pengujian UT yang akurat, sistematis, dan sesuai standar internasional. Dengan adanya prosedur ini, diharapkan setiap pelaksanaan UT dapat menghasilkan data yang dapat diandalkan dan dapat dipertanggungjawabkan.

Lebih lanjut, prosedur ini juga bertujuan untuk mengurangi risiko kegagalan peralatan di kemudian hari akibat adanya cacat yang tidak terdeteksi, serta membantu proses pengambilan keputusan teknis, seperti perbaikan, perkuatan, atau penolakan suatu komponen.

2. Ruang Lingkup

Prosedur ini diterapkan dalam kegiatan pengujian Ultrasonic Testing pada material logam yang berbentuk pelat, pipa, tangki, dan struktur las. Ruang lingkup pengujian mencakup proses identifikasi cacat seperti retakan, porositas, inklusi, atau delaminasi yang terjadi di dalam tubuh material yang tidak dapat dideteksi secara visual.

Prosedur ini berlaku di lingkungan industri seperti pembangkit listrik, kilang minyak, pabrik petrokimia, konstruksi baja, dan sektor maritim. Baik untuk pemeriksaan dalam proses fabrikasi, inspeksi berkala, maupun pengujian setelah perbaikan.

- Pelat Baja: Pemeriksaan dilakukan untuk mendeteksi cacat dalam ketebalan pelat seperti lamination atau retakan akibat tegangan internal.

- Pipa dan Tangki: Fokus pengujian ada pada sambungan las dan dinding pipa/tangki guna mengetahui adanya korosi internal atau cacat fabrikasi.

- Struktur Las: Pemeriksaan ini digunakan untuk mengevaluasi kualitas penyambungan dan mengidentifikasi indikasi cacat yang tidak kasat mata.

Dengan ruang lingkup yang luas, UT menjadi metode unggulan untuk inspeksi komponen penting yang tidak boleh mengalami kegagalan selama masa operasional.

3. Referensi

Agar pengujian UT dilaksanakan sesuai dengan standar internasional dan hasilnya dapat diterima oleh semua pihak yang berkepentingan, maka prosedur ini mengacu pada beberapa referensi teknis yang telah diakui secara global. Referensi ini mencakup standar praktik, pedoman teknis, serta spesifikasi pemeriksaan yang harus digunakan oleh operator UT.

- ASTM E114 – Standard Practice for Ultrasonic Pulse-Echo Straight-Beam Testing by Contact Method

Standar ini memberikan panduan umum mengenai pengujian UT menggunakan metode straight-beam dengan kontak langsung pada permukaan benda uji. ASTM E114 juga menjelaskan jenis cacat yang dapat terdeteksi dan parameter pemeriksaan yang harus dikendalikan. - ASME Section V – Nondestructive Examination

Merupakan bagian dari Kode ASME Boiler and Pressure Vessel Code yang mengatur pelaksanaan pengujian non-destruktif, termasuk UT. Dokumen ini sangat penting untuk industri yang menggunakan bejana tekan dan peralatan bertekanan tinggi karena mencantumkan kriteria penerimaan hasil UT. - ISO 16810 – Non-destructive testing — Ultrasonic testing — General principles

Standar internasional ini memberikan prinsip-prinsip umum pengujian UT, termasuk terminologi, prinsip kerja, jenis teknik ultrasonik, dan persyaratan pengujian. ISO 16810 sering menjadi dasar untuk pengembangan standar lainnya dalam lingkup NDT.

Setiap referensi yang digunakan dalam prosedur ini harus dimengerti oleh personel yang melakukan UT, khususnya oleh teknisi bersertifikat Level II atau Level III, agar interpretasi hasil dapat dilakukan dengan benar dan sesuai standar.

4. Definisi

Pada bagian ini dijelaskan istilah-istilah penting yang digunakan dalam pengujian Ultrasonic Testing (UT), agar setiap personel memahami dengan jelas konsep dan elemen teknis yang terlibat. Pemahaman yang tepat terhadap istilah-istilah ini sangat penting untuk menjaga keseragaman dalam interpretasi dan pelaporan hasil pengujian.

- Ultrasonic Testing (UT)

UT adalah metode pengujian non-destruktif (NDT) yang menggunakan gelombang suara berfrekuensi tinggi (biasanya di atas 20 kHz) untuk mendeteksi cacat internal dalam suatu material. Gelombang ini dipantulkan kembali saat mengenai batas antara dua media yang berbeda densitas, misalnya antara logam padat dan rongga udara (cacat). - Probe (Transduser)

Alat yang berfungsi untuk mengubah energi listrik menjadi gelombang ultrasonik dan sebaliknya. Probe bisa berbentuk straight beam (untuk penetrasi langsung) atau angle beam (untuk menjangkau cacat di area las atau sudut). - A-scan

Tampilan grafis satu dimensi pada layar UT yang memperlihatkan amplitudo pantulan terhadap waktu tempuh gelombang. A-scan digunakan untuk mengukur ketebalan dan menentukan kedalaman serta ukuran indikasi cacat. - Couplant

Media penghantar (biasanya gel, air, atau minyak khusus) yang digunakan untuk menghilangkan celah udara antara probe dan permukaan material, sehingga gelombang ultrasonik dapat masuk ke dalam benda uji secara efektif. - Kalibrasi

Proses penyetelan alat UT menggunakan blok standar agar hasil pengukuran akurat dan sesuai dengan dimensi aktual cacat atau ketebalan material yang diuji.

Dengan memahami definisi tersebut, maka proses pengujian UT dapat dilakukan secara konsisten dan profesional oleh semua pihak yang terlibat.

5. Alat dan Perlengkapan

Pemilihan alat dan perlengkapan yang tepat sangat menentukan keberhasilan pelaksanaan Ultrasonic Testing. Setiap alat harus dalam kondisi baik dan dikalibrasi secara rutin sesuai standar teknis yang berlaku.

- Alat UT (Flaw Detector)

Perangkat utama yang memancarkan dan menerima gelombang ultrasonik. Alat ini memiliki layar tampilan A-scan dan pengatur parameter seperti waktu, gain, frekuensi, dan mode pulsa. - Probe (Straight Beam & Angle Beam)

Digunakan sesuai jenis pengujian. Straight beam untuk mendeteksi cacat langsung di bawah permukaan, sedangkan angle beam digunakan untuk mendeteksi cacat pada area las atau lokasi miring. - Couplant (Gel/Minyak)

Diperlukan untuk menghindari pantulan gelombang akibat adanya udara antara probe dan benda uji. Pemilihan couplant disesuaikan dengan suhu, material, dan lingkungan kerja. - Blok Kalibrasi (misal: IIW Block)

Digunakan untuk melakukan pengaturan dan verifikasi pembacaan alat sebelum dan sesudah pengujian. Blok ini memiliki berbagai bentuk dan ketebalan yang mewakili kondisi benda uji sebenarnya. - Kain Lap & Pelindung Probe

Digunakan untuk membersihkan permukaan uji dan menjaga kebersihan serta keawetan permukaan probe selama pengujian.

Ketersediaan dan kondisi alat-alat ini harus diperiksa sebelum pelaksanaan pengujian untuk menjamin akurasi dan keselamatan kerja.

6. Persiapan Pengujian

Tahap persiapan merupakan fondasi penting dalam pelaksanaan UT. Kualitas data hasil pengujian sangat bergantung pada kebersihan permukaan, kalibrasi alat, serta pengaturan parameter yang sesuai.

- Pemeriksaan Permukaan Benda Uji

Permukaan harus dibersihkan dari kotoran, karat, cat, minyak, atau penghalang lain yang dapat mengganggu transmisi gelombang ultrasonik. Permukaan yang kasar sebaiknya diratakan terlebih dahulu. - Kalibrasi Alat

Alat UT harus dikalibrasi menggunakan blok standar yang sesuai dengan jenis material dan ketebalan benda uji. Kalibrasi ini penting untuk menjamin keakuratan pembacaan sinyal dan kedalaman. - Penentuan Parameter Pemeriksaan

Operator harus mengatur parameter seperti frekuensi, sweep (jarak tampilan), delay, gain (penguatan sinyal), dan jenis probe. Setiap parameter harus disesuaikan dengan jenis cacat yang dicari dan karakteristik material. - Pencatatan Identifikasi Area Uji

Lokasi, nomor komponen, arah pengujian, dan kondisi awal harus dicatat untuk keperluan dokumentasi dan pelaporan. Hal ini akan memudahkan pelacakan hasil dan pengulangan pengujian jika diperlukan.

Persiapan yang dilakukan secara sistematis akan meningkatkan keandalan hasil pengujian serta meminimalkan kemungkinan kesalahan interpretasi selama proses UT berlangsung.

7. Pelaksanaan Pengujian

Tahap ini merupakan inti dari proses Ultrasonic Testing, yaitu saat operator mengoperasikan alat UT untuk memeriksa permukaan dan bagian dalam material dengan cermat. Keberhasilan pengujian sangat bergantung pada ketelitian dan keahlian teknisi dalam membaca serta menafsirkan hasil sinyal pantulan gelombang.

- Aplikasi Couplant

Oleskan couplant secara merata pada permukaan material yang akan diuji. Couplant bertindak sebagai penghubung antara probe dan permukaan benda, memastikan gelombang suara dapat masuk tanpa terhalang udara. - Penempatan dan Penggeseran Probe

Letakkan probe pada permukaan benda uji di atas couplant. Geser probe secara perlahan dan sistematis sesuai arah pengujian. Pastikan kontak tetap optimal dan tekanan tangan stabil agar gelombang dapat masuk dan kembali dengan jelas. - Pemantauan Tampilan A-Scan

Amati layar A-scan pada alat UT untuk mendeteksi indikasi pantulan gelombang. Pantulan yang muncul dapat menunjukkan adanya batas material atau indikasi cacat seperti retakan, porositas, atau inklusi. - Pencatatan Indikasi Cacat

Jika ditemukan pantulan yang mencurigakan, catat lokasi, amplitudo, dan kedalaman indikasi tersebut. Gunakan marking pada permukaan benda kerja agar lokasi cacat mudah ditemukan kembali untuk validasi lebih lanjut. - Verifikasi dan Pengulangan

Untuk memastikan akurasi, ulangi pengujian dari arah berbeda atau dengan menggunakan probe sudut lain. Perbandingan hasil dari beberapa sudut akan membantu menentukan bentuk dan orientasi cacat.

Pelaksanaan pengujian harus dilakukan dengan sabar dan sistematis, agar tidak ada area yang terlewat dan semua indikasi dapat ditangkap dengan tepat.

8. Evaluasi dan Interpretasi

Setelah indikasi cacat ditemukan, tahap berikutnya adalah mengevaluasi dan menafsirkan data hasil pengujian. Evaluasi yang tepat akan menentukan apakah cacat tersebut masih dalam batas toleransi atau sudah termasuk kategori berbahaya.

- Perbandingan dengan Kalibrasi

Setiap sinyal yang terdeteksi harus dibandingkan dengan sinyal referensi dari blok kalibrasi. Hal ini bertujuan untuk memperkirakan ukuran cacat dan posisinya secara lebih akurat. - Penentuan Kedalaman dan Ukuran Cacat

Berdasarkan waktu pantulan dan tinggi sinyal, operator dapat menghitung kedalaman dan estimasi ukuran cacat. Indikasi yang besar atau dangkal biasanya lebih berbahaya dibandingkan indikasi kecil yang lebih dalam. - Klasifikasi Jenis Cacat

Dengan pola pantulan tertentu, teknisi dapat mengidentifikasi jenis cacat seperti porositas, slag inclusion, retak memanjang, atau lack of fusion. Pengetahuan ini penting untuk menentukan penyebab dan risiko kegagalan. - Penerimaan atau Penolakan

Hasil evaluasi dibandingkan dengan kriteria penerimaan sesuai standar (ASME, ISO, AWS, dsb). Cacat yang melebihi ambang batas harus dilaporkan sebagai reject dan direkomendasikan untuk tindakan korektif.

Proses evaluasi memerlukan keahlian teknis dan pengalaman dalam membaca pola sinyal serta pemahaman terhadap standar teknis yang relevan.

9. Pelaporan

Laporan hasil pengujian Ultrasonic Testing harus dibuat secara lengkap, sistematis, dan dapat ditelusuri kembali. Laporan ini menjadi dokumen resmi yang akan digunakan dalam proses inspeksi, audit, dan pengambilan keputusan teknis.

Isi laporan UT minimal mencakup:

- Identitas Pemeriksa dan Waktu Pemeriksaan

Nama teknisi UT bersertifikat, nomor sertifikat, serta tanggal dan waktu pengujian. - Spesifikasi Alat dan Probe yang Digunakan

Jenis flaw detector, frekuensi probe, tipe gelombang (longitudinal/shear), serta nomor seri alat. - Parameter Pengujian

Nilai gain, range sweep, kalibrasi, serta jenis couplant yang digunakan. Ini penting untuk mereproduksi pengujian jika diperlukan. - Skema Area Uji

Gambar atau diagram area pengujian yang menunjukkan lokasi dan arah probe. Marking lokasi indikasi cacat harus disertakan jika ada. - Hasil Temuan dan Evaluasi

Data indikasi seperti kedalaman, panjang, tinggi sinyal, serta interpretasi teknis terhadap jenis cacat. Indikasi ditandai sebagai acceptable atau rejectable sesuai standar acuan. - Kesimpulan dan Rekomendasi

Apakah material dinyatakan layak, perlu diperbaiki, atau harus ditolak. Bila diperlukan, disertakan rekomendasi tindakan lanjutan seperti pengelasan ulang atau retesting.

Laporan UT yang baik mencerminkan keprofesionalan teknisi dan menjadi dasar penting dalam proses kontrol kualitas suatu pekerjaan teknik.

10. Keselamatan Kerja

Keselamatan kerja merupakan aspek penting yang harus diperhatikan dalam setiap kegiatan pengujian Ultrasonic Testing, meskipun metode ini tergolong non-destruktif dan relatif aman. Risiko tetap ada, terutama dalam hal ergonomi, lingkungan kerja, serta penanganan peralatan listrik.

Beberapa aspek keselamatan kerja yang harus diperhatikan meliputi:

- Penggunaan Alat Pelindung Diri (APD)

Operator harus menggunakan APD sesuai dengan kondisi lapangan. Misalnya, helm keselamatan di area proyek, sarung tangan saat bekerja dengan couplant, serta pelindung mata jika bekerja di lingkungan terbuka atau terkena percikan bahan. - Penataan Kabel dan Peralatan

Hindari kabel yang berserakan di area kerja agar tidak menimbulkan bahaya tersandung. Posisi alat UT dan probe juga harus stabil dan tidak menghalangi jalur evakuasi atau akses kerja personel lain. - Ergonomi dan Posisi Kerja

Operator UT sering bekerja dalam posisi jongkok, berdiri lama, atau pada area sempit. Maka dari itu, penting untuk menjaga postur tubuh, menggunakan pelindung lutut, atau alat bantu agar tidak menimbulkan kelelahan otot dan cedera jangka panjang. - Kesadaran Lingkungan

Pastikan area pengujian aman dari gangguan seperti getaran, kebisingan ekstrem, tumpahan bahan kimia, atau potensi radiasi dari alat lain. Pahami prosedur darurat bila terjadi kecelakaan. - Perawatan dan Pemeriksaan Alat

Sebelum digunakan, alat UT harus diperiksa kondisi fisiknya, termasuk kabel, probe, dan sambungan listrik. Jangan gunakan alat yang rusak karena dapat membahayakan operator dan merusak benda uji.

Dengan memperhatikan keselamatan kerja secara menyeluruh, kegiatan UT dapat dilakukan dengan lancar, aman, dan tanpa menimbulkan potensi kerugian baik bagi operator maupun fasilitas kerja.

11. Penutup

Prosedur Ultrasonic Testing ini disusun untuk memberikan panduan teknis yang sistematis, akurat, dan sesuai standar dalam pelaksanaan pengujian non-destruktif berbasis gelombang ultrasonik. Penerapan prosedur ini bertujuan tidak hanya untuk mendeteksi cacat internal, tetapi juga untuk menjamin kualitas produk dan keselamatan operasional peralatan.

Seluruh tahapan — mulai dari persiapan alat, pelaksanaan, interpretasi hasil, hingga pelaporan — harus dilakukan oleh personel bersertifikasi dan berpengalaman. Kepatuhan terhadap standar nasional maupun internasional menjadi syarat mutlak agar hasil UT dapat diterima dalam pengambilan keputusan teknis, audit, atau sertifikasi.

Sebagai metode inspeksi yang efisien dan non-merusak, UT akan terus menjadi andalan dalam pengendalian mutu industri modern, terutama di bidang energi, manufaktur, konstruksi, dan perkapalan. Namun demikian, keberhasilan metode ini sangat bergantung pada pelaksanaan yang disiplin dan dokumentasi yang baik.

Prosedur Ultrasonic Testing (UT) PDF

Artikel Terkait:

Pengujian Lingkungan Kerja Meliputi

Pengujian lingkungan kerja meliputi berbagai aspek fisik, kimia, biologi, dan ergonomi yang dapat mempengaruhi kesehatan dan keselamatan pekerja. Pengujian ini...

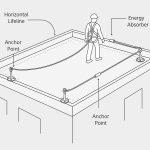

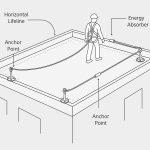

JSA pemasangan lifeline

JSA (Job Safety Analysis) pemasangan lifeline adalah suatu metode analisis pekerjaan yang bertujuan untuk mengidentifikasi potensi bahaya dan risiko terkait...

Dasar Hukum Pengesahan Gambar Bejana Tekan dan Tangki Timbun

Dasar Hukum Pengesahan Gambar Tangki Timbun mengacu pada Peraturan Menteri Ketenagakerjaan Republik Indonesia Nomor 37 Tahun 2016 Tentang Keselamatan Dan...

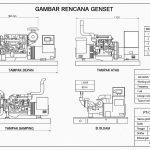

SLO Genset

SLO Genset adalah Sertifikat Laik Operasi untuk genset (generator set), yang merupakan dokumen resmi yang menyatakan bahwa genset tersebut aman...

Pengesahan Gambar Pesawat Tenaga dan Produksi: Fondasi Keselamatan Industri

Pengesahan Gambar Pesawat Tenaga dan Produksi adalah proses penilaian dan persetujuan teknis terhadap rancangan (gambar) alat atau instalasi yang termasuk...

Artikel Yang Diperbarui:

Riksa Uji Aerial Work Platform

Aerial work platform (AWP) adalah alat yang digunakan untuk akses tinggi, seperti untuk perbaikan, pemeliharaan, dan pekerjaan konstruksi di ketinggian....

Riksa Uji Cargo Lift

Riksa uji cargo lift adalah proses penting untuk memastikan bahwa alat ini berfungsi dengan aman dan optimal dalam mendukung aktivitas...

JSA pemasangan lifeline

JSA (Job Safety Analysis) pemasangan lifeline adalah suatu metode analisis pekerjaan yang bertujuan untuk mengidentifikasi potensi bahaya dan risiko terkait...

Sistem Pembumian Genset

Sistem Pembumian Genset adalah bagian penting dalam instalasi listrik yang berfungsi untuk mengarahkan arus gangguan ke tanah demi menjaga keselamatan...

Riksa Uji K3 Pesawat Angkat dan Angkut

Riksa Uji Pesawat Angkat dan Angkut adalah pemeriksaan dan pengujian teknis yang dilakukan secara berkala terhadap peralatan yang digunakan untuk...