Pengertian Ultrasonic Testing (UT)

Ultrasonic Testing adalah metode Non-Destructive Testing (NDT) yang menggunakan gelombang ultrasonik frekuensi tinggi untuk mendeteksi cacat internal, mengukur ketebalan material, dan mengevaluasi integritas struktur tanpa merusaknya. Dalam metode ini, gelombang ultrasonik dipancarkan ke dalam material melalui sebuah transduser, dan pantulan gelombang dari dalam material dianalisis untuk mengidentifikasi keberadaan retakan, rongga, delaminasi, atau ketidaksesuaian lainnya. UT sangat efektif untuk inspeksi pada logam, plastik, komposit, dan bahan padat lainnya, terutama saat diperlukan deteksi cacat di bawah permukaan.

Ultrasonic Testing merupakan salah satu metode pengujian non-destruktif (NDT) yang paling umum digunakan untuk mendeteksi cacat internal pada material padat tanpa merusaknya. Metode ini bekerja dengan cara mengirimkan gelombang ultrasonik berfrekuensi tinggi ke dalam material melalui sebuah transduser. Gelombang tersebut akan merambat dan dipantulkan kembali jika mengenai batas antar material atau cacat seperti retakan, rongga, atau inklusi. Pantulan ini kemudian ditangkap dan dianalisis untuk menentukan lokasi, ukuran, dan jenis cacat yang mungkin ada di dalam struktur.

Definisi UT dalam Konteks NDT

Ultrasonic Testing adalah teknik pengujian non-destruktif yang menggunakan gelombang suara ultrasonik—biasanya dengan frekuensi antara 1 hingga 10 MHz—untuk mengevaluasi integritas struktur suatu material. Tidak seperti metode destruktif yang merusak benda uji, UT memungkinkan pemeriksaan menyeluruh tanpa merusak atau mengubah bentuk fisik objek yang diuji. Definisi ini menempatkan UT sebagai salah satu teknik penting dalam dunia NDT yang bertujuan untuk memastikan keamanan, kualitas, dan keandalan suatu produk atau struktur.

Dalam konteks industri, UT sering kali digunakan untuk memeriksa sambungan las, pipa, tangki tekanan, dan komponen struktural lainnya. Karena mampu memberikan informasi tentang cacat internal seperti retak, porositas, atau delaminasi, UT menjadi alat utama dalam mendukung program inspeksi berkala dan pemeliharaan prediktif di berbagai sektor.

Prinsip Dasar Pengujian Ultrasonik

Prinsip kerja UT didasarkan pada propagasi gelombang ultrasonik ke dalam material dan analisis pantulannya. Sebuah transduser menghasilkan gelombang ultrasonik yang merambat melalui media dan akan memantul kembali jika menemui perbedaan densitas akustik, seperti permukaan belakang material atau cacat internal. Pantulan ini kemudian ditangkap kembali oleh transduser dan ditampilkan dalam bentuk sinyal visual pada layar unit display.

Pentingnya prinsip ini terletak pada sensitivitas gelombang ultrasonik terhadap perubahan kecil dalam struktur material. Gelombang dapat merespons retakan mikroskopik yang bahkan tidak tampak dari permukaan. Karena itu, pemahaman prinsip dasar ini menjadi kunci dalam pelatihan dan sertifikasi tenaga UT yang kompeten.

Teknik ini juga memungkinkan pengukuran ketebalan dengan sangat akurat, yang sangat bermanfaat dalam mendeteksi korosi internal atau penipisan dinding pipa. Hal ini menjadikan UT tidak hanya sebagai alat deteksi cacat, tetapi juga sebagai alat pengukuran dalam pemeliharaan dan pemantauan kondisi.

Sejarah dan Perkembangan Teknologi UT

Penggunaan gelombang ultrasonik untuk inspeksi material pertama kali berkembang pesat setelah Perang Dunia II, sebagai respon terhadap kebutuhan industri untuk metode inspeksi yang tidak merusak struktur komponen. Pada awalnya, teknologi ini dikembangkan untuk mendeteksi cacat pada komponen logam, khususnya dalam industri pesawat terbang dan militer.

Seiring waktu, UT mengalami banyak perkembangan, baik dari sisi peralatan maupun teknik aplikasinya. Jika dahulu penggunaan UT terbatas pada peralatan analog dengan tampilan sederhana, kini teknologi digital telah memungkinkan pencitraan hasil inspeksi secara real-time dengan resolusi tinggi. Perkembangan ini mendorong munculnya teknik-teknik lanjutan seperti Phased Array UT dan Time of Flight Diffraction (TOFD).

Saat ini, UT telah menjadi bagian penting dalam sistem manajemen integritas aset di berbagai industri, mulai dari minyak dan gas, pembangkit listrik, manufaktur, hingga sektor transportasi. Kemajuan teknologi juga memungkinkan otomatisasi proses UT, integrasi dengan sistem robotik, serta pemrosesan data berbasis AI, sehingga efisiensinya terus meningkat.

Komponen dan Peralatan Ultrasonic Testing

Ultrasonic Testing (UT) membutuhkan serangkaian peralatan khusus yang dirancang untuk menghasilkan, mengirimkan, menerima, dan menampilkan gelombang ultrasonik secara akurat. Setiap komponen memainkan peran penting dalam memastikan kualitas pengujian, akurasi data, serta keselamatan pengguna selama proses pemeriksaan. Kombinasi dari teknologi transduser, unit display, dan perlengkapan pendukung lainnya memungkinkan UT diaplikasikan dengan presisi tinggi dalam berbagai kondisi lapangan.

Transduser (Probe)

Transduser adalah inti dari sistem UT yang berfungsi mengubah energi listrik menjadi gelombang ultrasonik, dan sebaliknya. Komponen ini biasanya terbuat dari bahan piezoelektrik, yang akan bergetar saat dialiri arus listrik dan menghasilkan gelombang suara berfrekuensi tinggi. Saat gelombang ini memantul dari cacat atau batas material, transduser akan kembali menangkap pantulan tersebut dan mengubahnya menjadi sinyal listrik untuk dianalisis.

Jenis transduser dapat bervariasi tergantung pada tujuan pengujian. Ada transduser lurus (straight beam) untuk mendeteksi cacat tegak lurus terhadap permukaan, dan transduser sudut (angle beam) untuk mendeteksi cacat yang miring atau berada di dalam sambungan las. Dalam aplikasi lanjutan, digunakan transduser array yang terdiri dari banyak elemen kecil untuk menghasilkan pencitraan resolusi tinggi.

Pemilihan jenis, ukuran, dan frekuensi transduser sangat memengaruhi sensitivitas dan jangkauan deteksi UT. Oleh karena itu, teknisi UT harus memahami karakteristik transduser agar bisa memilih alat yang sesuai dengan jenis material dan jenis cacat yang dicari.

Display Unit dan Elektronik Pendukung

Display unit atau flaw detector adalah perangkat elektronik yang menerima sinyal dari transduser dan menampilkannya dalam bentuk grafik atau citra. Dalam sistem konvensional, hasil ditampilkan dalam bentuk A-scan, yang menunjukkan amplitudo dan waktu tempuh gelombang pantul. Dalam sistem lanjutan seperti PAUT atau TOFD, unit display menampilkan data dalam bentuk B-scan atau bahkan C-scan, yang menyerupai citra penampang material.

Unit ini juga berfungsi sebagai pengatur parameter pengujian, seperti frekuensi gelombang, kecepatan suara dalam material, sensitivitas, dan penguatan (gain). Kemajuan teknologi telah menghadirkan flaw detector digital yang lebih ringan, tahan cuaca, dan dilengkapi dengan software analisis yang canggih.

Komponen elektronik pendukung lainnya termasuk kabel koneksi berkualitas tinggi dan amplifier internal untuk memperkuat sinyal. Seluruh sistem ini harus dikalibrasi secara rutin agar hasil pengujian tetap akurat dan andal.

Couplant (Media Penghantar Gelombang Ultrasonik)

Couplant adalah bahan berbasis gel atau cairan yang diaplikasikan di antara transduser dan permukaan benda uji untuk menghilangkan udara yang dapat mengganggu transmisi gelombang ultrasonik. Tanpa couplant, gelombang akan terpantul oleh lapisan udara tipis, menyebabkan hilangnya sinyal dan akurasi rendah.

Jenis couplant yang digunakan tergantung pada lingkungan kerja dan jenis material yang diuji. Untuk pengujian di suhu tinggi, digunakan couplant khusus yang tahan panas. Sementara dalam aplikasi umum, air, gel gliserin, atau minyak dapat digunakan sebagai media transmisi gelombang.

Penerapan couplant harus merata dan cukup untuk menjamin kontak akustik yang baik. Penggunaan yang tidak tepat dapat menyebabkan hasil pembacaan yang keliru atau tidak konsisten.

Kalibrasi dan Blok Referensi

Kalibrasi adalah proses penting dalam UT untuk memastikan bahwa sistem pengujian memberikan hasil yang valid. Kalibrasi dilakukan dengan menggunakan blok referensi—biasanya terbuat dari bahan standar dengan ketebalan dan cacat buatan tertentu yang telah diketahui.

Blok referensi digunakan untuk menyetel sensitivitas alat, memverifikasi waktu tempuh gelombang, dan mengukur respons terhadap cacat tertentu. Kalibrasi perlu dilakukan setiap kali alat digunakan, terutama jika jenis material atau transduser berubah.

Pemilihan blok kalibrasi harus sesuai dengan jenis pengujian. Misalnya, untuk pengujian ketebalan, digunakan blok tangga (step wedge), sedangkan untuk pengujian las, digunakan blok dengan simulasi retak di dalamnya. Proses kalibrasi yang benar sangat penting agar hasil pengujian UT bisa dipercaya dan sesuai standar.

Metode dan Teknik dalam Ultrasonic Testing

Ultrasonic Testing memiliki berbagai metode dan teknik yang disesuaikan dengan jenis objek yang diperiksa, bentuk cacat yang dicari, serta tingkat akurasi yang dibutuhkan. Dari teknik dasar seperti contact testing hingga teknologi canggih seperti Phased Array dan TOFD, masing-masing metode memiliki keunggulan tersendiri dalam mendeteksi dan memvisualisasikan ketidaksempurnaan di dalam material. Pemahaman terhadap teknik ini sangat penting untuk memilih metode paling tepat dalam aplikasi di lapangan.

Contact Testing

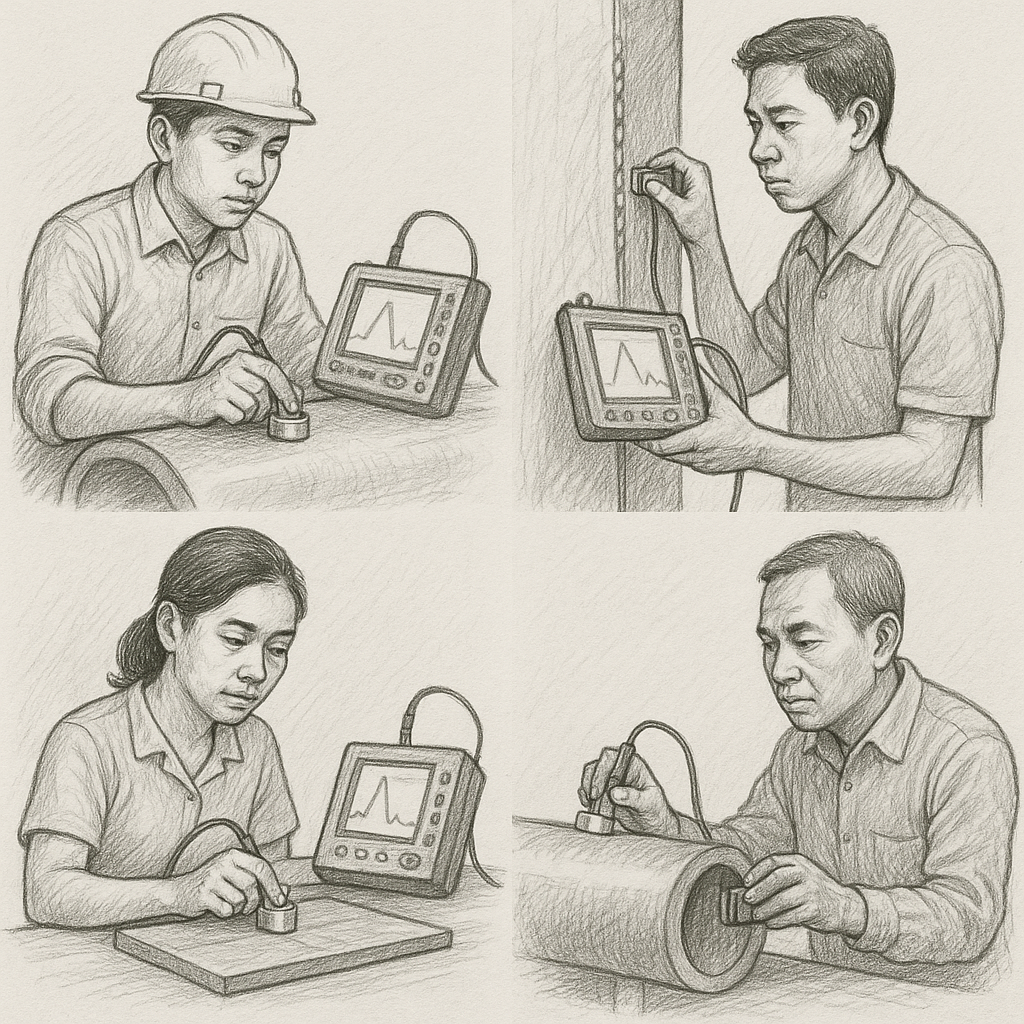

Contact testing adalah metode dasar dalam UT di mana transduser ditempatkan langsung pada permukaan benda uji dengan bantuan couplant. Teknik ini banyak digunakan karena peralatannya sederhana, mudah dibawa ke lapangan, dan tidak memerlukan fasilitas khusus seperti tangki air.

Dalam contact testing, operator secara manual menggeser transduser di sepanjang permukaan untuk mendeteksi pantulan dari cacat internal. Meskipun efektif untuk banyak aplikasi, metode ini menuntut keterampilan tinggi dari operator agar hasil pengujian konsisten dan menyeluruh.

Salah satu keterbatasan contact testing adalah ketergantungannya pada kualitas kontak antara transduser dan permukaan benda. Permukaan yang kasar, tidak rata, atau kotor dapat mengurangi kualitas sinyal dan menyulitkan interpretasi hasil. Oleh karena itu, persiapan permukaan sangat penting sebelum melakukan contact testing.

Immersion Testing

Immersion testing adalah teknik UT di mana benda uji dan transduser direndam dalam air atau media cair lainnya yang berfungsi sebagai couplant. Metode ini memungkinkan gelombang ultrasonik merambat tanpa hambatan udara, sehingga meningkatkan kualitas sinyal dan akurasi deteksi.

Teknik ini banyak digunakan di laboratorium atau fasilitas pengujian tetap, terutama untuk komponen yang kompleks atau berdimensi kecil. Dengan menggunakan tangki dan sistem penggerak otomatis, transduser dapat bergerak dengan sangat presisi dan konsisten, menghasilkan pemetaan cacat yang detail.

Keunggulan immersion testing adalah kemampuannya untuk melakukan pemeriksaan menyeluruh tanpa perlu menyentuh langsung permukaan benda. Namun, metode ini memerlukan infrastruktur dan waktu persiapan lebih lama, sehingga kurang praktis untuk inspeksi di lapangan atau di lingkungan yang tidak terkendali.

Phased Array Ultrasonic Testing (PAUT)

Phased Array Ultrasonic Testing adalah teknik lanjutan yang menggunakan transduser dengan banyak elemen kecil yang dapat dikendalikan secara elektronik. Dengan mengatur waktu aktifasi masing-masing elemen, gelombang ultrasonik dapat difokuskan dan diarahkan sesuai kebutuhan tanpa mengubah posisi probe secara fisik.

PAUT memungkinkan pemeriksaan cepat dengan resolusi tinggi, bahkan pada bentuk geometri kompleks seperti sambungan las melengkung atau permukaan tidak rata. Selain itu, hasil pengujian dapat divisualisasikan dalam bentuk citra dua dimensi (B-scan) yang memudahkan interpretasi dan dokumentasi.

Metode ini sangat populer di industri karena efisiensi dan keandalannya. Namun, penggunaannya memerlukan perangkat lunak khusus dan pelatihan tingkat lanjut. Investasi alat dan kompetensi teknisi menjadi faktor penting dalam implementasi PAUT secara optimal.

Time of Flight Diffraction (TOFD)

TOFD adalah metode canggih dalam UT yang memanfaatkan difraksi gelombang ultrasonik dari ujung cacat, bukan pantulan langsung. Teknik ini melibatkan dua transduser yang ditempatkan pada sisi berlawanan—satu sebagai pemancar dan satu lagi sebagai penerima—dan sangat efektif dalam mendeteksi dan mengukur retakan.

Kelebihan utama TOFD adalah kemampuannya mendeteksi cacat kecil dengan sangat akurat, terutama dalam zona heat-affected pada sambungan las. Karena bekerja berdasarkan waktu tempuh gelombang yang terdifraksi, metode ini sangat sensitif terhadap posisi dan ukuran cacat.

TOFD biasanya digunakan bersama PAUT sebagai bagian dari sistem inspeksi terpadu, karena keduanya saling melengkapi dalam cakupan dan keakuratan. Namun, seperti PAUT, teknik ini memerlukan peralatan canggih dan tenaga ahli bersertifikasi agar hasilnya dapat diandalkan.

Fungsi Ultrasonic Test

Secara mendasar, UT memiliki beberapa fungsi utama yang menjadikannya sangat vital di berbagai sektor industri. Fungsi-fungsi ini saling melengkapi untuk memberikan gambaran komprehensif mengenai kondisi suatu material atau komponen.

- Deteksi Cacat (Flaw Detection): Ini adalah fungsi paling umum. UT sangat sensitif untuk menemukan diskontinuitas di bawah permukaan yang tidak dapat dilihat secara visual, seperti retakan (cracks), porositas (porosity), inklusi (inclusions), dan delaminasi.

- Pengukuran Ketebalan (Thickness Gauging): UT dapat mengukur ketebalan material dengan tingkat akurasi yang sangat tinggi dari satu sisi saja. Fungsi ini sangat penting untuk memantau penipisan material akibat korosi atau erosi pada pipa, bejana tekan, dan lambung kapal.

- Karakterisasi Material (Material Characterization): Selain mendeteksi cacat, UT juga dapat digunakan untuk menentukan sifat akustik dan mekanis suatu material, seperti kecepatan rambat suara, struktur butir (grain structure), dan modulus elastisitas.

- Evaluasi Sambungan (Bond Evaluation): Metode ini efektif untuk memeriksa kualitas ikatan pada material komposit atau sambungan lekat (adhesive bonding) serta untuk memastikan integritas pada sambungan las dan brazing.

Prosedur Ultrasonic Test

Pelaksanaan Ultrasonic Testing (UT) mengikuti Prosedur Ultrasonic Test yang sistematis agar hasil pengujian akurat, dapat diulang, dan sesuai dengan standar teknis yang berlaku. Prosedur ini meliputi persiapan awal, kalibrasi peralatan, pelaksanaan pengujian, hingga analisis hasil. Setiap tahap memiliki peran penting dalam menjamin mutu dan validitas data yang diperoleh dari proses inspeksi ultrasonik.

Persiapan Permukaan dan Alat

Sebelum pengujian dilakukan, langkah pertama yang harus diperhatikan adalah persiapan permukaan benda uji. Permukaan harus bersih dari debu, karat, cat tebal, atau minyak yang dapat mengganggu transmisi gelombang ultrasonik. Bila perlu, dilakukan pengamplasan ringan untuk meratakan area uji, terutama jika permukaannya kasar atau tidak rata.

Selain permukaan, alat UT juga harus diperiksa. Transduser, kabel, dan unit display dicek untuk memastikan tidak ada kerusakan atau gangguan fungsi. Couplant yang sesuai juga harus disiapkan dan diuji efektivitasnya dalam memberikan kontak akustik yang baik antara transduser dan permukaan material.

Persiapan yang tidak memadai sering kali menjadi penyebab utama kesalahan deteksi atau hasil yang tidak konsisten. Oleh karena itu, tahap ini tidak boleh diabaikan, meskipun terlihat sederhana secara teknis.

Penentuan Parameter dan Kalibrasi

Setelah persiapan selesai, teknisi melakukan penentuan parameter pengujian. Ini meliputi pengaturan frekuensi gelombang, kecepatan rambat suara sesuai jenis material, sensitivitas, serta sudut dan fokus transduser. Parameter ini harus disesuaikan dengan tujuan pengujian dan jenis cacat yang dicari.

Langkah penting berikutnya adalah kalibrasi alat menggunakan blok referensi. Blok ini memiliki cacat buatan dengan ukuran dan posisi yang diketahui, yang digunakan untuk menyesuaikan alat agar memberikan pembacaan yang akurat. Kalibrasi dilakukan sebelum, dan terkadang setelah pengujian, untuk memastikan alat tetap dalam kondisi stabil.

Kalibrasi yang tidak tepat bisa mengakibatkan cacat tidak terdeteksi atau memberikan interpretasi yang keliru, sehingga dapat berdampak serius terhadap keputusan teknis. Oleh karena itu, teknisi yang melakukan kalibrasi harus memiliki sertifikasi dan pemahaman mendalam tentang sistem UT.

Pelaksanaan Pengujian di Lapangan

Proses pengujian di lapangan dilakukan dengan mengaplikasikan couplant ke permukaan benda uji, lalu menempatkan transduser pada area yang akan diperiksa. Operator akan menggeser transduser secara perlahan sambil mengamati tampilan sinyal pada layar unit display untuk mendeteksi anomali atau pantulan gelombang yang mencurigakan.

Pada metode contact testing, posisi transduser diatur secara manual dan hasil diamati secara langsung. Untuk metode lanjutan seperti PAUT dan TOFD, sering digunakan sistem raster scan atau penggerak otomatis untuk meningkatkan konsistensi dan efisiensi pengujian.

Penting untuk mendokumentasikan setiap hasil inspeksi, baik berupa data sinyal mentah maupun citra hasil pemindaian. Proses dokumentasi ini penting sebagai dasar laporan teknis dan pelacakan kondisi komponen di masa depan.

Interpretasi dan Evaluasi Hasil

Tahap akhir dari prosedur UT adalah interpretasi data dan evaluasi hasil. Teknisi akan meninjau sinyal pantulan untuk mengidentifikasi indikasi cacat, seperti retak, rongga, atau delaminasi. Bentuk, amplitudo, dan waktu tempuh sinyal akan dibandingkan dengan standar atau batas yang telah ditetapkan.

Proses interpretasi memerlukan keahlian dan pengalaman tinggi, karena tidak semua pantulan menandakan cacat. Misalnya, batas geometri atau perubahan kepadatan alami dalam material juga bisa menghasilkan sinyal yang menyerupai indikasi cacat.

Evaluasi hasil biasanya mengacu pada standar tertentu, seperti ASME, ASTM, atau ISO, yang menetapkan kriteria penerimaan. Jika ditemukan cacat yang melampaui batas toleransi, maka komponen harus diperbaiki atau diganti, tergantung tingkat keparahan dan peran kritisnya dalam sistem.

Prosedur pengujian ultrasonik adalah rangkaian langkah sistematis yang dilakukan untuk mendeteksi ketidakkonsistenan atau cacat di dalam material tanpa merusaknya.

Aplikasi Khusus: Ultrasonic Test Welding

Pengujian pada sambungan las (Ultrasonic Test Welding) adalah salah satu aplikasi UT yang paling penting dan menantang, karena kualitas las sangat menentukan kekuatan dan keamanan sebuah struktur.

- Tujuan: Tujuan utamanya adalah untuk mendeteksi cacat khas pada las yang dapat membahayakan integritas sambungan, seperti lack of fusion (kurang menyatu), lack of penetration (penetrasi tidak sempurna), retakan, inklusi slag, dan porositas.

- Teknik Umum: Teknik yang paling sering digunakan adalah angle beam testing (pengujian berkas sudut). Transduser sudut digunakan untuk memancarkan gelombang ultrasonik pada sudut tertentu agar dapat menjangkau seluruh volume las dan daerah terpengaruh panas (Heat-Affected Zone/HAZ).

- Tantangan: Geometri sambungan las yang kompleks (misalnya pada T-joint atau sambungan nozzle) serta struktur material las yang terkadang kasar dapat menyulitkan pengujian. Oleh karena itu, dibutuhkan operator yang sangat terampil dan berpengalaman.

- Teknologi Lanjutan: Untuk mengatasi tantangan tersebut, teknik PAUT dan TOFD kini menjadi standar industri untuk inspeksi las kritis. PAUT mampu menghasilkan citra penampang las (B-scan atau S-scan) yang mempermudah visualisasi dan penentuan ukuran cacat, sementara TOFD menawarkan akurasi yang sangat tinggi dalam mendeteksi dan mengukur tinggi cacat.

Kelebihan dan Keterbatasan UT

Ultrasonic Testing (UT) memiliki keunggulan signifikan dibanding metode NDT lainnya, terutama dalam hal deteksi cacat internal dan pengukuran ketebalan yang presisi. Namun, seperti teknologi lainnya, UT juga memiliki keterbatasan yang harus dipahami agar penerapannya efektif dan tidak menimbulkan kesalahan dalam pengambilan keputusan. Evaluasi menyeluruh terhadap kelebihan dan kekurangan UT membantu teknisi dan insinyur menentukan kapan dan bagaimana metode ini paling tepat digunakan.

Keunggulan UT dibanding Metode NDT Lain

Salah satu kelebihan utama UT adalah kemampuannya mendeteksi cacat internal dengan resolusi tinggi, bahkan pada ketebalan material yang besar. Gelombang ultrasonik mampu menembus logam dan material padat lainnya, memberikan informasi detail tentang retak, porositas, dan ketidakhomogenan di bawah permukaan yang tidak dapat dilihat secara visual.

Keunggulan lainnya adalah sifat non-destruktif yang benar-benar tidak merusak benda uji, sehingga cocok untuk inspeksi komponen yang bernilai tinggi atau tidak dapat diganti dengan mudah. UT juga memungkinkan pengukuran ketebalan dinding dengan sangat akurat, yang sangat berguna dalam pemantauan korosi atau penipisan akibat abrasi.

Selain itu, UT relatif cepat, portabel, dan dapat digunakan dalam berbagai orientasi, termasuk vertikal, horizontal, maupun overhead. Dengan kemajuan teknologi digital, hasil UT kini dapat disimpan, dianalisis, dan didokumentasikan dengan lebih mudah dan akurat.

Batasan dan Tantangan Penggunaan UT

Meskipun memiliki banyak keunggulan, UT juga memiliki keterbatasan yang perlu diperhatikan. Salah satu kendala utama adalah ketergantungan pada akses dua sisi untuk beberapa metode, atau satu sisi dengan sudut tertentu untuk metode lain. Ini bisa menyulitkan ketika komponen berada di lokasi yang sempit atau tidak dapat dijangkau dengan mudah.

Penggunaan UT juga sangat bergantung pada keahlian operator. Interpretasi sinyal memerlukan pelatihan dan pengalaman tinggi, karena sinyal pantulan bisa berasal dari berbagai sumber, bukan hanya cacat. Kesalahan interpretasi dapat menyebabkan cacat tidak terdeteksi atau malah salah diagnosis.

Selain itu, permukaan benda uji harus cukup bersih dan rata agar sinyal dapat merambat dengan baik. Material yang terlalu kasar, berlapis-lapis, atau tidak homogen dapat menyulitkan deteksi. UT juga kurang efektif pada material non-logam tertentu atau struktur berpori.

Faktor yang Mempengaruhi Keakuratan

Keakuratan hasil UT dipengaruhi oleh berbagai faktor teknis dan lingkungan. Salah satu yang paling utama adalah pemilihan frekuensi dan jenis transduser. Frekuensi tinggi memberikan resolusi lebih baik namun jangkauan lebih pendek, sedangkan frekuensi rendah menembus lebih dalam tetapi kurang detail. Oleh karena itu, penyesuaian frekuensi harus sesuai dengan ketebalan dan jenis material yang diuji.

Faktor lain adalah kualitas couplant dan kondisi permukaan. Jika couplant tidak diaplikasikan dengan benar atau permukaan terlalu kasar, transmisi gelombang akan terganggu, mengurangi akurasi pembacaan. Suhu lingkungan juga dapat memengaruhi kecepatan rambat gelombang, sehingga perlu dilakukan kompensasi atau kalibrasi ulang saat kondisi berubah.

Keahlian operator juga sangat berpengaruh. Operator harus mampu mengidentifikasi sinyal cacat, membedakannya dari pantulan geometri atau noise, serta melakukan evaluasi berdasarkan standar yang tepat. Oleh karena itu, pelatihan, sertifikasi, dan pengalaman lapangan menjadi bagian tak terpisahkan dari proses UT yang akurat dan andal.

Aplikasi Ultrasonic Testing di Industri

Ultrasonic Testing (UT) memiliki peran penting dalam berbagai sektor industri yang membutuhkan kontrol kualitas dan jaminan integritas struktural. Kemampuan UT untuk mendeteksi cacat internal tanpa merusak komponen menjadikannya salah satu metode NDT paling andal dan serbaguna. Setiap sektor industri memiliki kebutuhan spesifik yang membuat UT menjadi solusi yang tepat dalam mendukung operasional dan keselamatan.

Industri Minyak dan Gas

Dalam industri minyak dan gas, UT digunakan secara luas untuk memeriksa pipa, bejana tekan, dan sambungan las di instalasi proses. Karena sektor ini beroperasi dengan tekanan tinggi dan lingkungan ekstrem, integritas peralatan harus dipastikan secara berkala untuk menghindari kebocoran, ledakan, atau kerusakan fatal.

UT sangat berguna untuk memantau ketebalan dinding pipa yang rentan terhadap korosi internal maupun eksternal. Dengan teknik seperti TOFD dan Phased Array, inspeksi sambungan las di area kritis seperti flange dan manifold dapat dilakukan dengan sangat detail dan akurat.

Selain itu, UT digunakan selama proses fabrikasi dan konstruksi untuk memastikan bahwa sambungan las memenuhi standar kualitas. Inspeksi berkala juga dilakukan selama masa operasi (in-service inspection) sebagai bagian dari program pemeliharaan berbasis risiko (Risk-Based Inspection/RBI).

Industri Penerbangan dan Dirgantara

Sektor penerbangan memiliki standar keselamatan yang sangat tinggi karena kerusakan struktural sekecil apa pun dapat berdampak fatal. Oleh karena itu, UT menjadi alat vital dalam pemeriksaan komponen pesawat terbang, seperti sayap, badan pesawat, dan komponen mesin.

Metode UT digunakan untuk mendeteksi retak mikro atau delaminasi pada bahan komposit dan logam ringan. Karena banyak bagian pesawat memiliki bentuk kompleks, teknik seperti Phased Array dan Immersion Testing dipilih untuk memberikan gambaran visual detail dan akurat.

Inspeksi dilakukan baik selama proses manufaktur maupun setelah pesawat menjalani jam terbang tertentu. UT juga diterapkan untuk mengevaluasi dampak dari benturan, korosi, atau kelelahan material akibat siklus tekanan berulang.

Industri Konstruksi dan Infrastruktur

Dalam dunia konstruksi, UT digunakan untuk memastikan kekuatan dan keandalan struktur baja, seperti jembatan, gedung tinggi, dan menara. Sambungan las yang menjadi titik kritis dalam struktur baja harus diperiksa dengan UT untuk mendeteksi retak atau cacat lain yang dapat melemahkan struktur.

Selain itu, UT digunakan dalam pengecekan elemen pracetak dan komponen logam berat sebelum dan sesudah pemasangan. Ini bertujuan untuk memastikan bahwa komponen yang dipasang tidak memiliki kerusakan tersembunyi yang dapat memengaruhi keselamatan konstruksi jangka panjang.

UT juga dapat diterapkan dalam pemeliharaan rutin infrastruktur yang telah beroperasi selama bertahun-tahun, seperti pemeriksaan ketebalan pada bagian yang terpapar cuaca ekstrem atau lingkungan agresif.

Industri Manufaktur dan Fabrikasi

Dalam industri manufaktur, terutama logam dan alat berat, UT merupakan bagian integral dari proses pengendalian mutu. Komponen yang dibuat melalui proses pengecoran, penempaan, atau pengelasan harus diuji secara menyeluruh sebelum dikirim ke pengguna akhir.

UT digunakan untuk memverifikasi homogenitas material, mendeteksi rongga internal, atau retak akibat proses termal yang tidak sempurna. Produk seperti roda gigi, poros, blok mesin, dan tangki penyimpanan merupakan contoh item yang sering diuji dengan UT sebelum digunakan.

Dalam proses fabrikasi massal, penggunaan sistem UT otomatis juga memungkinkan pemeriksaan dalam jumlah besar secara efisien, menjaga kualitas tetap konsisten tanpa mengorbankan waktu produksi.

Standar, Sertifikasi, dan Keselamatan dalam UT

Pelaksanaan Ultrasonic Testing (UT) harus memenuhi standar yang telah ditetapkan secara nasional maupun internasional agar hasilnya dapat diandalkan dan diakui secara luas. Selain itu, operator UT wajib memiliki kompetensi yang dibuktikan melalui sertifikasi resmi. Aspek keselamatan kerja juga menjadi perhatian penting karena penggunaan peralatan listrik dan potensi risiko saat bekerja di lingkungan industri.

Standar Nasional dan Internasional

Berbagai standar teknis digunakan untuk mengatur metode pelaksanaan, evaluasi hasil, dan kriteria penerimaan dalam UT. Beberapa standar internasional yang umum digunakan meliputi ASTM E213, ASTM E317, dan ISO 16810, yang memberikan panduan lengkap mengenai prosedur inspeksi, jenis peralatan, serta batas toleransi cacat.

Di sektor industri tertentu seperti migas atau pembangkit listrik, standar dari ASME (American Society of Mechanical Engineers), seperti ASME Section V, digunakan secara luas. Standar ini memberikan ketentuan rinci terkait teknik pengujian pada bejana tekan dan pipa, termasuk kalibrasi, teknik scanning, dan interpretasi sinyal.

Indonesia juga memiliki regulasi dan standar nasional seperti SNI dan ketentuan dari Kementerian Ketenagakerjaan melalui Peraturan Menteri, khususnya terkait pemeriksaan bejana tekan dan alat produksi bertekanan. Penerapan standar ini memastikan bahwa UT dilakukan secara konsisten, akurat, dan sesuai dengan regulasi keselamatan.

Cara menggunakan Ultrasonic Thickness Gauge

Untuk menggunakan Ultrasonic Thickness Gauge (UTG), pertama-tama persiapkan alat dan permukaan material yang akan diukur. Pastikan alat berfungsi dengan baik dan permukaan material bersih dari kotoran. Kemudian, oleskan couplant (gelombang ultrasonik) pada probe dan permukaan material, lalu tempelkan probe pada material dan baca hasilnya di layar.

Berikut adalah langkah-langkah penggunaan UTG secara lebih rinci:

Persiapan:

- Periksa kondisi alat: Pastikan baterai terpasang dan alat dalam kondisi baik.

- Bersihkan permukaan material: Hilangkan kotoran, karat, atau lapisan apapun yang dapat mengganggu pembacaan.

- Siapkan couplant: Oleskan couplant (biasanya gel) pada probe dan permukaan material untuk membantu transmisi gelombang ultrasonik.

Pengukuran menggunakan Ultrasonic Thickness Gauge:

- Nyalakan alat: Tekan tombol power untuk menyalakan UTG.

- Pilih mode pengukuran: Sesuaikan mode pengukuran dengan jenis material yang akan diuji.

- Kalibrasi alat: Kalibrasi alat menggunakan blok kalibrasi standar (jika ada) untuk memastikan keakuratan pengukuran.

- Tempelkan probe: Oleskan couplant pada probe dan tempelkan probe pada permukaan material yang sudah dibersihkan dengan tegak lurus.

- Baca hasil pengukuran: Hasil pengukuran akan ditampilkan pada layar alat. Catat hasil tersebut.

- Simpan hasil (opsional): Beberapa UTG memiliki fitur penyimpanan hasil pengukuran.

Tips Tambahan:

- Gunakan couplant yang tepat: Pilih couplant yang sesuai dengan jenis material dan kondisi lingkungan.

- Pastikan kontak yang baik: Pastikan probe terhubung dengan baik pada permukaan material untuk hasil yang akurat.

- Perhatikan posisi probe: Usahakan probe tegak lurus pada permukaan material saat pengukuran.

- Lakukan pengukuran beberapa kali: Lakukan pengukuran di beberapa titik untuk mendapatkan hasil yang lebih representatif.

Dengan mengikuti langkah-langkah di atas, Anda dapat menggunakan Ultrasonic Thickness Gauge untuk mengukur ketebalan material dengan akurat.

Sertifikasi Tenaga UT

Tenaga kerja yang melakukan UT wajib memiliki sertifikasi kompetensi sesuai jenjang dan bidangnya. Sertifikasi ini biasanya dikeluarkan oleh lembaga independen seperti Lembaga Sertifikasi Profesi (LSP), badan akreditasi internasional seperti ASNT (American Society for Nondestructive Testing), atau Badan Nasional Sertifikasi Profesi (BNSP) di Indonesia.

Tingkat sertifikasi terbagi menjadi beberapa level: Level I (pemula), Level II (menengah), dan Level III (ahli). Level I hanya diizinkan mengoperasikan alat di bawah pengawasan, sementara Level II dapat melakukan pengujian dan interpretasi secara mandiri. Level III memiliki kewenangan penuh untuk merancang prosedur, mengevaluasi hasil kompleks, dan melatih personel lain.

Pelatihan dan sertifikasi ini tidak hanya menilai kemampuan teknis, tetapi juga aspek etika, keselamatan, dan pemahaman standar. Proses sertifikasi yang ketat menjamin bahwa hasil inspeksi UT dilakukan oleh profesional yang benar-benar kompeten dan bertanggung jawab.

Aspek Keselamatan Kerja

Meskipun UT tergolong metode NDT yang aman karena tidak menggunakan radiasi seperti RT (Radiographic Testing), tetap ada aspek keselamatan yang harus diperhatikan. Salah satunya adalah risiko listrik dari peralatan UT, terutama saat digunakan di area lembap atau berdekatan dengan cairan seperti dalam immersion testing.

Penggunaan couplant juga harus diperhatikan, karena beberapa bahan bisa bersifat korosif atau menyebabkan iritasi jika terkena kulit dalam waktu lama. Oleh karena itu, operator perlu menggunakan APD seperti sarung tangan, pelindung mata, dan sepatu keselamatan saat bekerja.

Selain itu, saat bekerja di ketinggian atau ruang terbatas, UT harus dilakukan sesuai dengan prosedur keselamatan kerja seperti izin kerja terbatas (confined space permit) dan penggunaan sistem proteksi jatuh. Pengawasan dan manajemen risiko menjadi bagian integral dari penerapan UT yang profesional dan bertanggung jawab.

Dokumen ini menyajikan gambaran lengkap mengenai Ultrasonic Testing, disusun secara terstruktur untuk referensi komprehensif yang mudah diakses, layaknya sebuah file Ultrasonic Testing PDF yang dapat di download.

Artikel Terkait:

Jenis Jenis NDT

Beberapa jenis Non Destructive Test (NDT) yang umum digunakan antara lain visual inspection, ultrasonic testing, radiography, eddy current testing, magnetic...

Sistem Pembumian Elektronik

Sistem pembumian elektronik (grounding system) adalah sistem yang menghubungkan bagian-bagian sistem listrik dengan bumi (tanah) untuk melindungi manusia dan peralatan...

Apa Itu Scissor Lift

Scissor lift adalah alat yang digunakan untuk mengangkat orang dan material ke ketinggian tertentu. Alat ini memiliki mekanisme pengangkatan yang...

Prinsip Kerja Tanur

Prinsip kerja tanur, adalah penggunaan panas untuk melakukan berbagai proses, seperti pembakaran, peleburan, atau pemanasan. Tanur dapat menggunakan berbagai sumber...

Syarat Lift Rumah Sakit

Syarat lift rumah sakit adalah ketentuan teknis dan fungsional yang harus dipenuhi oleh sistem lift agar dapat digunakan secara aman,...

Artikel Yang Diperbarui:

PJK3 Karawang

PT. Cipta Mas Jaya adalah PJK3 yang melayani jasa riksa uji K3 di wilayah Karawang. Hubungi 08568258841 untuk semua kebutuhan...

Riksa Uji Pesawat Uap Boiler

Riksa Uji Pesawat Uap Boiler [previous_posts] [recent_updated_posts]

Riksa Uji Pesawat Angkat dan Angkut

Riksa Uji Pesawat Angkat dan Angkut adalah proses pemeriksaan dan pengujian yang dilakukan untuk memastikan bahwa peralatan angkat dan angkut,...

Pengesahan Gambar Pesawat Angkat Angkut: Memastikan Keamanan dan Kepatuhan

Pengesahan gambar pesawat angkat angkut merupakan langkah krusial dalam menjamin bahwa setiap rancangan alat angkat dan alat angkut memenuhi standar...

Water Bag untuk Load Test

Water bag untuk load test adalah perangkat khusus yang dirancang untuk menguji kekuatan dan kestabilan peralatan pengangkat seperti winch, davit,...